Стендовый доклад

Затраты на переработку любых маслоотходов в технике высоки. Поэтому их обычно выбрасывают в отвалы, проще говоря - загрязняют окружающую среду. Вопрос снижения суммарных затрат (Sз) и повышения суммарных функциональных возможностей (Sф) способов переработки маслоотходов несомненно является актуальным. Задача совпадает с задачами, которые решаются методом ФСА.

Одной из проблем производства холоднокатаной листовой стали является переработка пенного продукта (ПП), представляющего собой высокостабильную смесь отработанных масел, продуктов износа и воздуха. Пенный продукт не разлагается кислотами, плохо перекачивается насосами, устойчив к повышенной температуре. При разогреве до 100°C многократно увеличивается в размерах, переполняя емкости. При остывании ПП приобретает исходное состояние густой пены.

Была поставлена задача снижения затрат и повышения качества работы установки переработки маслоэмульсионных стоков цеха холодной прокатки стальной ленты ОАО «Магнитогорский металлургический комбинат». К маслоэмульсионным стокам относятся отработанные эмульсии, пенный продукт, образующийся в результате контакта эмульсии с поверхностью раската на прокатном стане, утечек масел из подшипников валков и гидравлических механизмов, попадания воды от промывки оборудования.

Рассматривать будем только технологию переработки ПП, как наиболее проблемного продукта. Состав ПП: вода - 60об%, масло - 35об%, механические примеси - 5об%. По технологии предусматривается сбор ПП, тепловое разложение и отстаивание [1,2].

Рассматривать будем только технологию переработки ПП, как наиболее проблемного продукта. Состав ПП: вода - 60об%, масло - 35об%, механические примеси - 5об%. По технологии предусматривается сбор ПП, тепловое разложение и отстаивание [1,2].

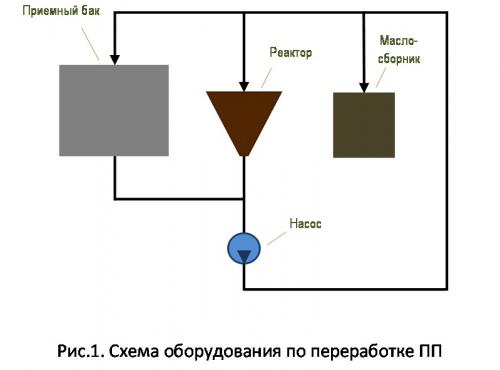

ПП собирается в приемном баке. В нем происходит первичное отстаивание масла. Затем ПП перекачивается в конический реактор.

Процесс разложения ПП на масло и воду протекает в коническом реакторе с подогревом. ПП нагревается в реакторе, а затем отстаивается. При этом происходит отделение масла от воды. После отстаивания масло из реактора откачивается насосом в маслосборник.

С начала пуска цеха установка не удовлетворяла предъявляемым требованиям. Нежелательный эффект: пенный продукт не разлагался по заданной технологии. Его вывозили в отвалы автоцистернами.

Другие НЭ:

- концентрация масла в отстоенной воде превышает допустимую величину в 10 раз.

- высокие энергозатраты на разложение ПП;

- низкая производительность процесса разложения;

- высокая степень окисления масла из-за длительного нагрева, что делает его непригодным для дальнейшего использования.

Задача: требуется обеспечить разложение ПП на масло и воду и необходимую степень очистки воды от масла. Попытки исследователей устранить недостатки и улучшить технологию разложения посредством применения известных методов не давали нужного результата (например, разложение ПП раствором серной кислоты). Поэтому было решено попытаться улучшить технологию с помощью метода «ФСА+ТРИЗ», разработанного лабораторией изобретающих машин (г.Минск)

С начала пуска цеха установка не удовлетворяла предъявляемым требованиям. Нежелательный эффект: пенный продукт не разлагался по заданной технологии. Его вывозили в отвалы автоцистернами.

Другие НЭ:

- концентрация масла в отстоенной воде превышает допустимую величину в 10 раз.

- высокие энергозатраты на разложение ПП;

- низкая производительность процесса разложения;

- высокая степень окисления масла из-за длительного нагрева, что делает его непригодным для дальнейшего использования.

Задача: требуется обеспечить разложение ПП на масло и воду и необходимую степень очистки воды от масла. Попытки исследователей устранить недостатки и улучшить технологию разложения посредством применения известных методов не давали нужного результата (например, разложение ПП раствором серной кислоты). Поэтому было решено попытаться улучшить технологию с помощью метода «ФСА+ТРИЗ», разработанного лабораторией изобретающих машин (г.Минск)

1.ПОСТАНОВКА ЗАДАЧИ

1.1. Технологический процесс: переработка ПП

1.2.Проблема.

Потребность - повысить эффективность разложения ПП.

Тип задачи – синтез технического средства.

1.3.Цель задачи

Исходное состояние: ПП не разлагается известными способами. Желаемое конечное состояние: ПП должен разлагаться без замены ТС.

1.1. Технологический процесс: переработка ПП

1.2.Проблема.

Потребность - повысить эффективность разложения ПП.

Тип задачи – синтез технического средства.

1.3.Цель задачи

Исходное состояние: ПП не разлагается известными способами. Желаемое конечное состояние: ПП должен разлагаться без замены ТС.

1.4.Ограничения

ТС не заменяется.

Внести минимальные изменения в существующий ТП.

1.5.Направления решения

Возможным направлением достижения цели является применение эффективных добавок к ПП при его разложении. Это позволяет не менять ТС.

ТС не заменяется.

Внести минимальные изменения в существующий ТП.

1.5.Направления решения

Возможным направлением достижения цели является применение эффективных добавок к ПП при его разложении. Это позволяет не менять ТС.

2.ВВОД ДАННЫХ

2.1.Формулировка операций, целей, нежелательных эффектов (Табл.1).

|

Таблица 1. Формулировка операций, целей, нежелательных эффектов

|

|||

|

№

|

Операции

|

Цели

|

Нежелательные эффекты

|

|

1

|

Перекачать ПП из цеха в приемный бак

|

Собрать ПП

|

НЭ1:ПП находится в приемном баке вместе с эмульсией, которую необходимо отделить

|

|

2

|

Перемешать ПП в приемном баке

|

Получить однородный ПП

|

|

|

3

|

Перекачать ПП в реактор

|

Взять порцию ПП для переработки

|

|

|

4

|

Разогреть ПП в реакторе с паровым подогревом

|

Нагреть порцию ПП до температуры кипения

|

НЭ2:При 100°C ПП вспенивается и значительно увеличивается в объеме

НЭ3:Значительные энергозатраты на разложение НЭ4: высокая степень окисления масла из-за длительного нагрева, что делает его непригодным для дальнейшего использования |

|

5

|

Отстоять ПП в реакторе

|

Разделить ПП на масло и воду

|

НЭ5: ПП плохо отстаивается

НЭ6: концентрация масла в отстоенной воде превышает допустимую в 10 раз |

|

6

|

Перекачать масло в маслосборник

|

Собрать масло

|

|

|

7

|

Определить качество масла

|

Определить к.ч. масла химическим анализом

|

|

|

8

|

Промыть масло водой

|

Очистить масло от водорастворимых компонентов

|

|

|

9

|

Пропустить масло через сепаратор

|

Отделить от масла воду и мехпримеси

|

|

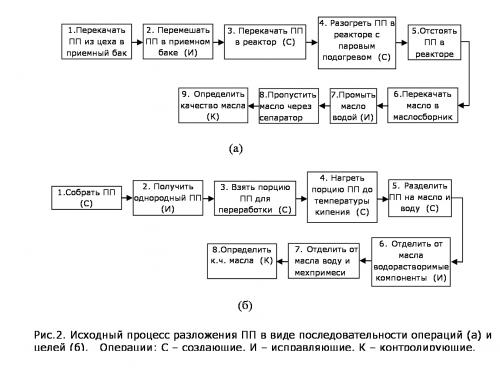

На рис.2 ТП представлен в виде последовательностей операций (а) и целей (б)

Последовательность операций отражает конкретную технологию переработки на конкретном оборудовании. Последовательность целей отражает физический процесс в обобщенном виде. По этой схеме возможно применение другого оборудования, например, центрифуги вместо сепаратора и (или) отстойника, электронагревателя вместо пароподогрева.

Функциональный анализ позволил выяснить, какие операции являются основными, а какие исправляющими. Основные операции направлены на обработку ПП. Основной операцией для ТП является разложение ПП на масло и воду с заданными свойствами.

2.2.Положительные эффекты

При длительном отстаивании после подогрева от ПП отделяется часть водной фазы (10об.%).

2.3.Определить ФП: температура ПП должна быть ниже температуры его кипения, чтобы ПП не вспенивался;

температура ПП должна быть равной температуре его кипения, чтобы вода испарялась из ПП.

При длительном отстаивании после подогрева от ПП отделяется часть водной фазы (10об.%).

2.3.Определить ФП: температура ПП должна быть ниже температуры его кипения, чтобы ПП не вспенивался;

температура ПП должна быть равной температуре его кипения, чтобы вода испарялась из ПП.

3.АНАЛИЗ РЕСУРСОВ СУЩЕСТВУЮЩЕЙ СИСТЕМЫ

3.1. Анализ фактических ресурсов

1 операция: время сбора партии из 50м3 ПП - 1ч (периодически);

1 операция: время сбора партии из 50м3 ПП - 1ч (периодически);

2 оп.: время перемешивания 30мин (периодически);

3 оп.: производительность насоса 25м3 /ч; продолжительность перекачивания = 48мин (периодически);

количество за 1 период - q = 20м3 ;

4 оп.: производительность реактора по количеству ПП:

20м3 /ч;t = 3ч (периодически); количество за 1 период - q = 20м3 ;

5оп.: выполняется на 10%;

6 оп.: t = 1ч (периодически);

3 оп.: производительность насоса 25м3 /ч; продолжительность перекачивания = 48мин (периодически);

количество за 1 период - q = 20м3 ;

4 оп.: производительность реактора по количеству ПП:

20м3 /ч;t = 3ч (периодически); количество за 1 период - q = 20м3 ;

5оп.: выполняется на 10%;

6 оп.: t = 1ч (периодически);

7 оп.: t = 2ч (периодически);

8 оп.: t = 2ч (периодически); количество масла - 6м3;

3.2. Анализ требуемых ресурсов

Требуемые ресурсы по операциям 1-4 и 6-8 совпадают с фактическими.

5 оп.: требуемая производительность по количеству ПП 40-60 м3/сутки;

8 оп.: t = 2ч (периодически); количество масла - 6м3;

3.2. Анализ требуемых ресурсов

Требуемые ресурсы по операциям 1-4 и 6-8 совпадают с фактическими.

5 оп.: требуемая производительность по количеству ПП 40-60 м3/сутки;

количество за 1 период - q = 20 м3.

4.СВЕРТЫВАНИЕ.

При свертывании технологического процесса ставят цель ликвидировать операции, являющиеся носителями вспомогательных и основных функций. При этом вспомогательные функции свернутых операций исключают, а основные - передают другим операциям.

Для каждой операции возможность свертывания формулируют в виде требования: операцию можно не выполнять, если возможно ее осуществление:

а) за счет предшествующих операций;

б) за счет последующих операций.

Выбор варианта свертывания определяется следующими факторами. Во-первых, необходимо обеспечение наилучшего выполнения главной функции ТП. Во-вторых, вспомогательные операции подлежат свертыванию в обязательном порядке. В-третьих, предпочтительно выбирать варианты свертывания на предшествующих операциях. В-четвертых, нужно учитывать внешние ограничения на изменение технологии.

Для каждой операции возможность свертывания формулируют в виде требования: операцию можно не выполнять, если возможно ее осуществление:

а) за счет предшествующих операций;

б) за счет последующих операций.

Выбор варианта свертывания определяется следующими факторами. Во-первых, необходимо обеспечение наилучшего выполнения главной функции ТП. Во-вторых, вспомогательные операции подлежат свертыванию в обязательном порядке. В-третьих, предпочтительно выбирать варианты свертывания на предшествующих операциях. В-четвертых, нужно учитывать внешние ограничения на изменение технологии.

Из создающих операций операции 2 и 4 были объединены за счет того, что перемешивание ПП стали осуществлять паром в приемном баке (Рис.2б). При этом одновременно с перемешиванием ПП подогревается [ж.Сталь. 2002. №2, с.90-91]. Основной процесс разложения переместился из реактора в приемный бак, количество операций уменьшилось, но выполняемые функции сохранились. При этом произошло свертывание операции 7, так как, при обработке паром, образующийся конденсат является промывочной жидкостью для удаления из ПП водорастворимых компонентов.

Контрольная операция 9 (Рис.2а) может быть устранена, если не будет окисляться масло в процессе разогрева (нет объекта контроля). При этом также может быть свернута исправляющая операция сепарации масла 8 (нечего исправлять).

Данный способ позволил упростить технологию, повысил эффективность разложения ПП, но окончательно проблемы не решил.

5. Применение методов ТРИЗ

При переработке ПП масляная и водная фазы разделяются не полностью. Полное разделение происходит только при длительной тепловой обработке, из-за чего масло значительно окисляется.

Рассмотрим предельное состояние процесса - масляная и водная фазы полностью разделяются, но окисления масла при этом не происходит. Очевидно, этого можно достигнуть следующими способами: 1) сократить время тепловой обработки; 2) добавить в ПП вещество, которое препятствовало бы окислению масла; 3) объединить 1-й и 2-й способы. Похоже, что здесь нужен так называемый в ТРИЗ Х-элемент, который вводится в систему для устранения нежелательных эффектов и сохранения полезного действия.

При переработке ПП масляная и водная фазы разделяются не полностью. Полное разделение происходит только при длительной тепловой обработке, из-за чего масло значительно окисляется.

Рассмотрим предельное состояние процесса - масляная и водная фазы полностью разделяются, но окисления масла при этом не происходит. Очевидно, этого можно достигнуть следующими способами: 1) сократить время тепловой обработки; 2) добавить в ПП вещество, которое препятствовало бы окислению масла; 3) объединить 1-й и 2-й способы. Похоже, что здесь нужен так называемый в ТРИЗ Х-элемент, который вводится в систему для устранения нежелательных эффектов и сохранения полезного действия.

Таким образом, предположим, что мы устранили основной НЭ (Табл.1,НЭ5 - ПП плохо отстаивается). Это можно достигнуть очень медленным и длительным выпариванием воды из ПП. Остаются НЭ3 - значительные энергозатраты на разложение и НЭ4 - высокая степень окисления масла.

Определим, куда вводить Х-элемент. Зоной, в которой происходит основной процесс, является объем ПП, находящийся в приемном баке. Именно здесь происходит тепловая обработка и перемешивание ПП. Значит, Х-элемент должен вводиться в приемный бак.

Функции Х-элемента:

Функции Х-элемента:

- уменьшить энергозатраты;

- предотвратить окисление масла;

- ускорить процесс обработки ПП.

- предотвратить окисление масла;

- ускорить процесс обработки ПП.

Обычно берут предельное состояние процесса для того, чтобы одно свойство уже реализовывалось . Например, высокую температуру, или большую длительность тепловой обработки. И борются с помощью Х-эл с инициированным этим теплом нежелательным эффектом.

Химический анализ ПП показал, что его разделению препятствует поверхностно-активное вещество (ПАВ), являющееся компонентом эмульсии. Это вещество удерживает мельчайшие капли масла в воде во взвешенном состоянии, образуя устойчивую эмульсию.

Химический анализ ПП показал, что его разделению препятствует поверхностно-активное вещество (ПАВ), являющееся компонентом эмульсии. Это вещество удерживает мельчайшие капли масла в воде во взвешенном состоянии, образуя устойчивую эмульсию.

Для устранения вредного действия ПАВ из приемов ТРИЗ был выбран принцип ПОСРЕДНИКА - осуществлять воздействие на ПП через дополнительное вещество - посредник, которое бы компенсировало стабилизирующие свойства ПАВ, обычно полезные, но в данной конкретной ситуации оказывающие вредное воздействие на процесс разложения ПП. Это вещество должно было химически связать ПАВ таким образом, чтобы он стал обладать водоотталкивающим действием. Таким веществом является гидроксид кальция, которое используется в производстве водонерастворимых консистентных смазкок. Гидроксид кальция применяется в виде водного раствора гашеной извести, который, взаимодействуя с жировыми составляющими смазки, образует кальциевое мыло, обладающее водоотталкивающим действием.

Исследованиями было установлено, что при взаимодействии раствора гашеной извести с ПАВ, образуется водонерастворимое кальциевое мыло, хорошо растворяющееся в масляной фазе пенного продукта и не ухудшающее свойства получаемого масла. При введении в подогретый и перемешиваемый ПП 0.2-0.5мас.% известковой пасты за короткое время происходит быстрое разделение ПП на масло и воду. При этом образуется три слоя с четко очерченными границами, соответственно - вода, механические загрязнения и масло.

Найденный реагент является дешевым и распространенным продуктом. Его введение в приемный бак является дополнительной операцией. Но данная операция является простой в исполнении и не требует никаких затрат.

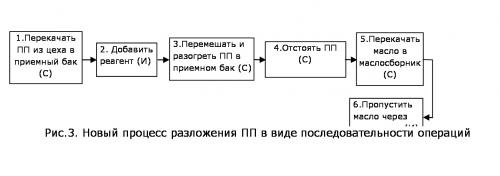

На рис.3 представлена схема последовательности операций нового процесса разложения стоков

Таким образом, без изменения ТС был создан новый процесс разложения пенного продукта – отхода эмульсионной системы стана холодной прокатки [3]. По разработанной технологии в цехе ленты перерабатывается до 60м3 /сут пенного продукта.

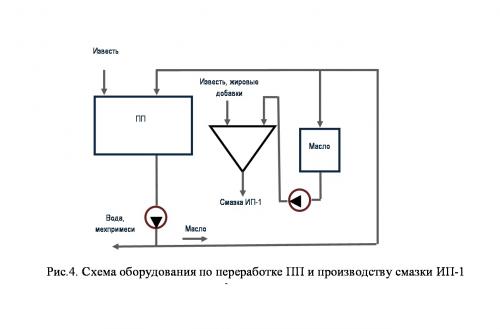

2.Решение дальнейших задач

Масляный компонент, полученный после регенерации ПП, использовали как базовую составляющую (дисперсионную среду) при производстве консистентной смазки ИП-1 [4]. Смазку ИП-1 готовили на том же оборудовании установки разложения ПП, в освободившемся от переработки ПП реакторе. Для производства смазки не потребовалась предварительная сепарация масла, так как готовая смазка ИП-1 очищается от механических примесей фильтрацией. Таким образом, операция 6 (Рис.3) также была свернута посредством ее вынесения в соседнюю ТС – систему приготовления консистентной смазки. Схема оборудования по переработке ПП и производству смазки ИП-1 представлена на рис. 4.

Литература

1. Н.П.Нетесов, В.Ф.Пивоваров и др. Тепловое разложение маслоэмульсионных стоков цеха холодной прокатки // Бюл. ин-та «Черметинформация».1988. N 19. С. 63-64.

2. Р.Т.Латыпов, В.Ф.Пивоваров и др. Восстановление и применение отработанных технологических смазок при производстве проката // Труды Четвертого конгресса прокатчиков, Магнитогорск. 2001, М. 2002. С.179-1

3. В. Ф.Пивоваров. Переработка и использование маслосодержащих отходов металлургического производства // ж. Сталь. 2002. № 2. с. 90—91.

4. В. Ф.Пивоваров. Получение консистентной смазки ИП-1 из регенерированных маслоотходов // ж. Сталь. 2010. № 4. с. 66.