Главная |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Размещено на сайте 09.10.2007. Развитие электропривода

|

| Альтшуллер Г.С. | Саламатов Ю.П. | Злотин Б.Л. |

| Закон полноты частей системы | Закон полноты частей системы | Закон полноты частей системы |

| Закон «энергетической проводимости» системы; | Закон «энергетической проводимости» системы; | |

| Закон согласования ритмики частей системы | Закон согласования ритмики частей системы | Закон согласования-расогласования в технических системах |

| Закон увеличения степени идеальности системы | Закон увеличения степени идеальности системы | Закон увеличения степени идеальности системы |

| Закон неравномерности развития частей системы | Закон неравномерности развития частей системы | Закон неравномерности развития частей системы (закон возникновения и преодоления противоречий) |

| Закон перехода в надсистему | Закон перехода в надсистему | Закон развёртывания-свёртывания технической системы |

| Закон перехода с макроуровня на микроуровень; | Закон перехода с макроуровня на микроуровень; | Закон перехода системы на микроуровень |

| Закон увеличения степени вепольности. | Закон увеличения степени вепольности. | |

| Закон динамизации технической системы | Закон повышения динамичности и управляемости технической системы | |

| Закон S-образного развития технической системы | ||

| Закон вытеснения человека из технической системы |

Проявление закона полноты частей системы

Для рассмотрения этого закона необходимо сначала выделить систему из среды. Ведь системой может быть как самолёт (системное свойство – летать), так и обломки самолёта (системное свойство – информировать о причинах катастрофы), всё зависит от точки зрения. Для выделения системы из среды необходимо определить атрибуты системы: системное свойство (СС), главную полезную функцию (ГПФ) и объект воздействия (ОВ). Для этого требуется критерий, в соответствии с которым можем проверить адекватность определения СС, ГПФ и ОВ. В качестве критерия можно использовать соответствие атрибутов системы её определению, в данном случае определению электропривода.

Наиболее конструктивным является определение, приведенное в стандарте /7/. «Электропривод – электромеханическая система, состоящая из электродвигательного (ЭДУ), преобразовательного (ПрУ), передаточного (ПУ) и управляющего устройств (УУ), предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим движением. Примечание: преобразовательное и (или) передаточное устройство могут отсутствовать». В соответствии с этим определением приведём структурную схему электропривода (рисунок 2).

Этим же стандартом определена рабочая машина и ее исполнительный орган. «Рабочая машина – машина, осуществляющая изменение формы, свойств, состояния и положения предмета труда. Исполнительный орган рабочей машины (ИОРМ) – движущийся элемент рабочей машины, выполняющий рабочую операцию».

Исходя из приведённых определений, системное свойство электропривода – преобразовывать электрическую энергию в механическую и обратно и управлять этим преобразованием. Объект воздействия – исполнительный орган рабочей машины. А главная полезная функция - осуществлять управляемое движение этим исполнительным органом.

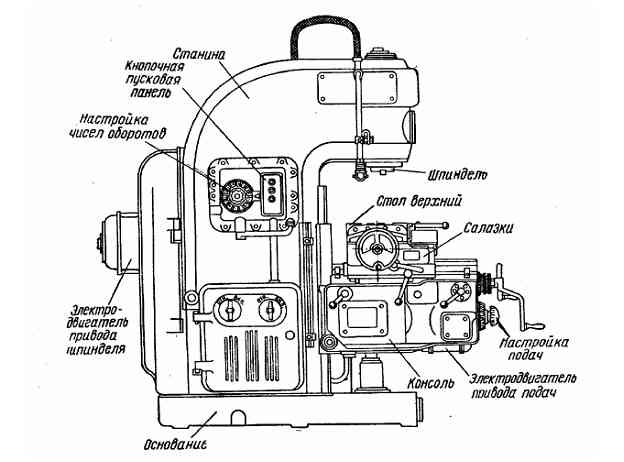

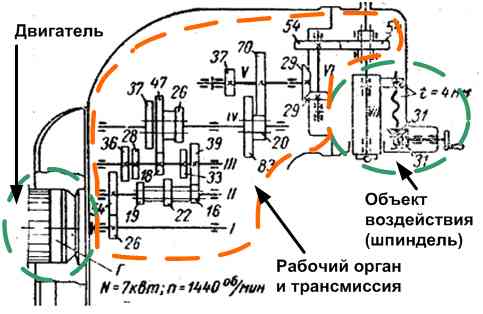

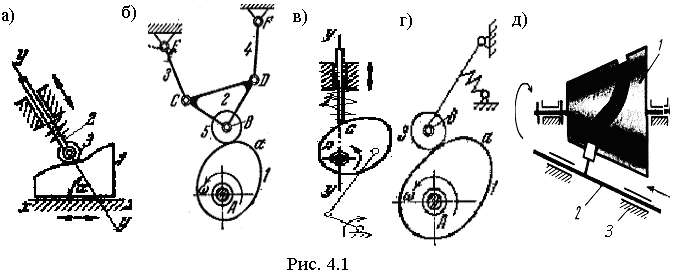

Для выделения основных элементов электропривода целесообразно привести кроме структурной схемы ещё чертёжи и схемы конкретного варианта реализации электропривода. В качестве примера рассмотрим вертикально-фрезерный станок (рисунки 3, 4, 5). Объектом воздействия электропривода фрезерного станка будет являться шпиндель, так как именно шпиндель является исполнительным органом станка.

Более сложным является вопрос по выявлению рабочего органа и трансмиссии. Обратимся к теории. Саламатов /4/ рекомендует задаваться рядом вопросов для выявления элементов системы:

что обрабатывается? – изделие (объект воздействия);

куда подводится энергия? – рабочий орган;

через что подводится энергия? – трансмиссия;

от чего подводится энергия? – двигатель;

источник энергии для двигателя? – источник энергии.

Исходя из этих рекомендаций, можно дать такие определения основным элементам системы. Рабочий орган – элемент системы, который непосредственно взаимодействует с объектом воздействия. Трансмиссия – элемент системы, через который энергия подводится к рабочему органу. Двигатель – элемент системы, в котором энергия от источника энергии преобразуется в энергию необходимую рабочему органу. Начнём выявление элементов системы с двигателя, как имеющего более-менее чёткие критерии: с одной стороны двигатель начинается там, куда к системе подводится энергия от источника энергии; с другой – двигатель заканчивается там, где появляется энергия необходимая рабочему органу.

Например, для фрезерного станка: энергия источника – электрическая; энергия, необходимая рабочему органу – механическая; сам двигатель - преобразователь одной энергии в другую, непосредственно примыкающий к источнику энергии (непосредственно примыкает, чтобы реализовывался бы сквозной проход энергии). Итак, для фрезерного станка, непосредственно к источнику энергии (электрической сети) примыкает преобразовательное устройство (в дальнейшем преобразователь), а преобразование энергии из электрической в механическую реализуется в электродвигательном устройстве (в дальнейшем электродвигатель). Следовательно, двигателем (в ТРИЗовском понимании) для фрезерного станка является совокупность преобразователя и электродвигателя.

Перейдём к рабочему органу и трансмиссии. С одной границей рабочего органа тоже нет проблем – этой границей является объект воздействия. А вот с границами трансмиссии проблемы есть, так как нет чётких критериев, по этой причине у Ю.П.Саламатова /4/ трансмиссия довольно часто объединяется с двигателем (лук, винтовка, шприц и так далее).

Обратимся к описанию кинематической схемы (рисунок.5) фрезерного станка /6/, а именно к описанию главного движения. Главное движение от электродвигателя к шпинделю осуществляется по следующеё схеме: электродвигатель – упругая соединительная муфта – вал I постоянные зубчатые колёса 26/54 – вал II – тройной передвижной блок зубчатых колёс, дающий три переключения между валами II и III (16/36; 19/36; 22/33) – вал III – второй такой же блок, дающий три переключения между валами III и IV (18/47; 28/37; 39/26) – вал IV – двойной передвижной блок, дающий переключение между валами IV и V (20/70; 83/37) – вал V – конические зубчатые колёса 29/29 – вал VI – зубчатые колёса 54/54 – шпиндель станка VII.

Исходя из этого описания, возможны следующие варианты распределения элементов главного движения между элементами системы «электропривод вертикально-фрезерного станка» (таблица 2). Отметим, что, так как разбирается кинематическая схема, то двигателем является электродвигатель, преобразователь появится только при переходе к рассмотрению электрической схемы.

Таблица 2. Варианты распределения элементов главного движения между рабочим органом и трансмиссией.

| № п/п | Объект воздействия | Рабочий орган | Трансмиссия | Двигатель | Примечание |

| 1 | шпиндель станка VII | зубчатые колёса 54/54 | упругая соединительная муфта – вал I постоянные зубчатые колёса 26/54 – вал II – тройной передвижной блок зубчатых колёс, дающий три переключения между валами II и III (16/36; 19/36; 22/33) – вал III – второй такой же блок, дающий три переключения между валами III и IV (18/47; 28/37; 39/26) – вал IV – двойной передвижной блок, дающий переключение между валами IV и V (20/70; 83/37) – вал V – конические зубчатые колёса 29/29 – вал VI | электродвигатель | |

| 2 | шпиндель станка VII | двойной передвижной блок, дающий переключение между валами IV и V (20/70; 83/37) – вал V - конические зубчатые колёса 29/29 – вал VI – зубчатые колёса 54/54 | упругая соединительная муфта - вал I постоянные зубчатые колёса 26/54 – вал II – тройной передвижной блок зубчатых колёс, дающий три переключения между валами II и III (16/36; 19/36; 22/33) – вал III – второй такой же блок, дающий три переключения между валами III и IV (18/47; 28/37; 39/26) – вал IV – | электродвигатель | |

| 3 | шпиндель станка VII | вал I постоянные зубчатые колёса 26/54 – вал II – тройной передвижной блок зубчатых колёс, дающий три переключения между валами II и III (16/36; 19/36; 22/33) – вал III – второй такой же блок, дающий три переключения между валами III и IV (18/47; 28/37; 39/26) – вал IV – двойной передвижной блок, дающий переключение между валами IV и V (20/70; 83/37) – вал V – конические зубчатые колёса 29/29 – вал VI – зубчатые колёса 54/54 | упругая соединительная муфта | электродвигатель |

В таблице 2 представлены некоторые варианты распределения элементов кинематической схемы между рабочим органом и трансмиссией. В первом варианте минимальным числом элементов – колёсная пара 54/54 (54 это количество зубьев) – представлен рабочий орган. В принципе рабочий орган можно представить и только валом колёсной пары 54/54. В последнем варианте минимальным числом элементов – упругая соединительная муфта – представлена трансмиссия. Между этими крайними вариантами можно предложить множество других, переходных (в таблице представлен только один из них). Очевидно, что нужен некоторый критерий, в соответствии с которым элементы кинематической схемы следует относить к рабочему органу или к трансмиссии. На мой взгляд, основой для формирования критерия является закон согласования-рассогласования и закон повышения динамичности и управляемости технической системы. В соответствии с законом согласования-рассогласования первоначально рабочий орган должен согласовываться с объектом воздействия. Например, первоначально рабочий органом привода фрезерного станка был просто вал. Затем, для согласования скоростей двигателя и шпинделя, вал был заменён на редуктор с прямозубыми шестернями. Шестерни могли меняться (менялось передаточное число), для изменения скорости вращения шпинделя. В дальнейшем потребовалось согласование по направлению обработки детали, то есть по положению шпинделя в пространстве. Тогда редуктор с прямозубыми шестернями переместился в трансмиссию, а в качестве рабочего органа стал редуктор с коническими шестернями. В этом случае согласование по направлению обработки выполнялось в рабочем органе, а по скорости обработки в трансмиссии, то есть выполнилось согласование трансмиссии с рабочим органом. В дальнейшем в соответствии с законом повышения управляемости в трансмиссии появился редуктор с подвижным блоком зубчатых колёс и так далее.

Таким образом, можно сделать вывод, что по мере развития системы происходит перераспределение элементов передаточного устройства между рабочим органом и трансмиссией.

Вернёмся к описанию основных элементов системы. Органом управления в электроприводе является управляющее устройство, которой состоит из нескольких компонент. Одна из них меняет электрические параметры напряжения, питающего электродвигатель, воздействуя на преобразовательное устройство. К этим электрическим параметрам в первую очередь относится амплитуда, частота и фаза питающего двигатель напряжения. А другая – механические параметры передаточного устройства, воздействуя на рабочий орган и трансмиссию. К механическим параметрам относятся скорость (частота) вращения, усилие на валу, направление вращения, траектория движения Рабочего органа и так далее.

Суммируя всё вышеизложенное можно представить следующую схему распределения основных устройств электропривода между элементами системы в соответствии с законом полноты частей системы (рисунок 6).

Кратко повторим, что относится к внешней среде и основным элементам электропривода:

- объект воздействия – исполнительный орган рабочей машины (внешняя среда);

- рабочий орган и трансмиссия – передаточное устройство.

- двигатель – электродвигательное и преобразовательное устройства;

- источник энергии – электрическая сеть (внешняя среда);

- орган управления – управляющее устройство;

- внешнее управление – система управления верхнего уровня (внешняя среда).

Следует отметить, что элементы электропривода состоят из одного или нескольких устройств, которые в свою очередь являются системами.

Передаточное устройство – устройство, предназначенное для передачи механической энергии от электродвигательного устройства электропривода к исполнительному органу рабочей машины и согласования вида и скоростей их движения /7/.

Из самого определения вытекает системное свойство передаточного устройства – преобразовывать один вид движения с одними параметрами в другой вид движения с другими параметрами. Так как часть передаточного устройства это рабочий орган электропривода, то главная полезная функция передаточного устройства совпадает с главной полезной функцией электропривода – осуществлять движение исполнительного органа рабочей машины, следовательно, и объект воздействия тот же, что и у электропривода – исполнительный орган рабочей машины.

Передаточное устройство в каждом отдельном случае состоит из различных, взаимосвязанных элементов, таких как редуктор, муфта, карданный вал и т.п., поэтому в общем случае рабочий орган можно определить как элемент, непосредственно соприкасающийся с исполнительным органом рабочей машины.

Электродвигательное устройство – электротехническое устройство, предназначенное для преобразования электрической энергии в механическую или механической в электрическую /7/.

Поскольку нас интересует привод, выходным параметром которого является механическое движение, то его системное свойство – преобразовывать электрическую энергию в механическую. Главная полезная функция – приводить в движение рабочий орган электропривода. Объект воздействия – передаточное устройство.

Рабочий орган – вал электродвигательного устройства.

Преобразовательное устройство – электротехническое устройство, преобразующее род тока и (или) напряжение, частоту и (или) изменяющее показатели качества электрической энергии, предназначенное для создания управляющего воздействия на электродвигательное устройство /7/.

Системное свойство – преобразовывать параметры электрической энергии на входе в требуемые параметры электрической энергии на выходе.

Главная полезная функция – создание силового управляющего воздействия на электродвигательное устройство.

Объект воздействия – электродвигательное устройство.

Преобразовательное устройство в каждом отдельном случае состоит из различных, взаимосвязанных элементов, таких как коммутатор, регулятор напряжения, управляемый выпрямитель, преобразователь частоты и т.п., поэтому в общем случае рабочий орган можно определить как элемент, непосредственно соприкасающийся с обмотками электродвигателя.

Управляющее устройство – электротехническое устройство, предназначенное для управления преобразовательным и (или) электродвигательным и (или) передаточным устройствами /7/.

Системное свойство – управлять преобразованием параметров преобразовательного и (или) электродвигательного и (или) передаточного устройств.

Главная полезная функция – управлять движением исполнительного органа рабочей машины, воздействуя на преобразовательное и (или) электродвигательное и (или) передаточное устройства.

Объект воздействия – преобразовательное и (или) электродвигательное и (или) передаточное устройства.

Так же как и в предыдущих устройствах, рабочий орган преобразовательного устройства не может быть определён, так как меняется в зависимости от конкретной реализации этого устройства.

Развитие электропривода (проявление законов повышения идеальности, S-образного развития и неравномерности развития частей системы)

Следует отметить, что классификация электроприводов весьма обширна /8/, можно выделить тысячи вариантов реализации (см. приложение 1).

В дальнейшем остановимся на рассмотрении развития только асинхронного электропривода, то есть электропривода, в котором в качестве электромеханического преобразователя используется асинхронный электродвигатель. Этот электропривод является самым массовым видом привода в промышленности, коммунальном и сельском хозяйстве /8/. Такое его положение определяется простотой его изготовления и эксплуатации, невысокой массой, габаритами и стоимостью.

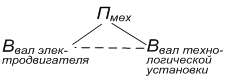

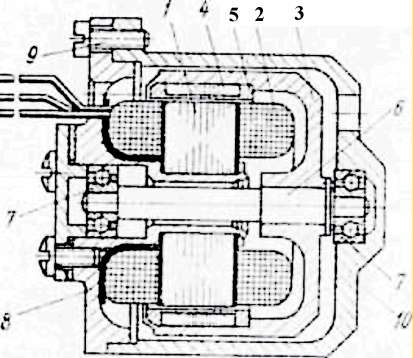

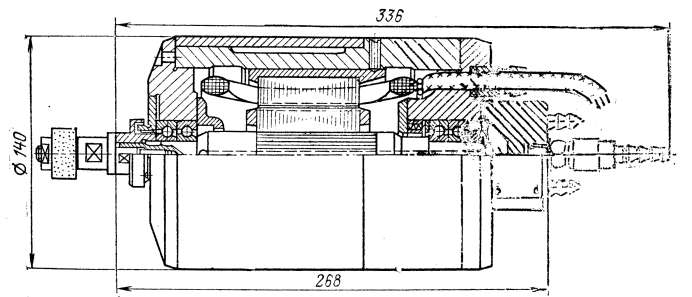

Возникновению асинхронного электропривода предшествовало изобретение асинхронного двигателя в 1889 году /8/. Появившийся двигатель представлял собой практически полную систему электропривода (рисунок 7), выполняя функции следующих необходимых частей технической системы: рабочего органа, трансмиссии и двигателя.

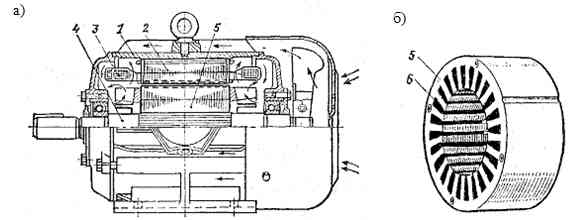

Для выявления этих элементов рассмотрим принцип работы и конструкцию асинхронного электродвигателя. Асинхронный двигатель, как и всякая электрическая машина, состоит из статора и ротора (рисунок. 8, а). Статор имеет цилиндрическую форму. Он состоит из корпуса 1, сердечника 2 и обмотки 3. Корпус литой, в большинстве случаев стальной или чугунный.

Сердечник статора собирается из тонких листов электротехнической стали (рисунок. 8,б).

Собранные листы стали образуют пакет статора, который запрессовывается в корпус статора. На внутренней поверхности сердечника вырубаются пазы, в которые укладывается обмотка статора. Обмотки статора могут соединяться звездой или треугольником. Корпус статора с торцов закрыт подшипниковыми щитами, в которые запрессованы подшипники вала ротора.

Ротор асинхронного двигателя состоит из стального вала 4, на который напрессован сердечник 5, выполненный, как и сердечник статора, из отдельных листов электротехнической стали с выштампованными в них закрытыми или полузакрытыми пазами. Обмотка ротора бывает двух типов: короткозамкнутая и фазная - соответственно роторы называются короткозамкнутыми и фазными.

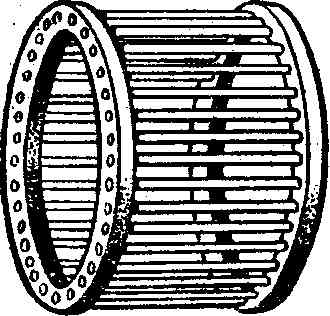

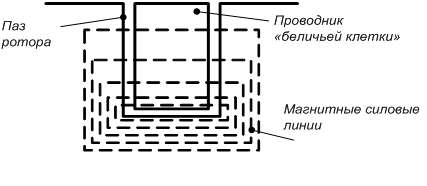

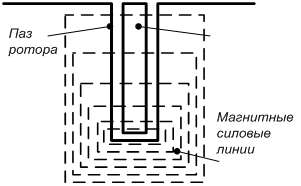

Большее распространение имеют двигатели с короткозамкнутым ротором, так как они дешевле и проще в изготовлении и в эксплуатации. Токопроводящая часть такого ротора, названного М. О. Доливо-Добровольским ротором с беличьей клеткой, состоит из медных или алюминиевых стержней, замкнутых накоротко с торцов (рисунок. 9). Как правило, беличья клетка формируется путем заливки пазов ротора расплавленным алюминием.

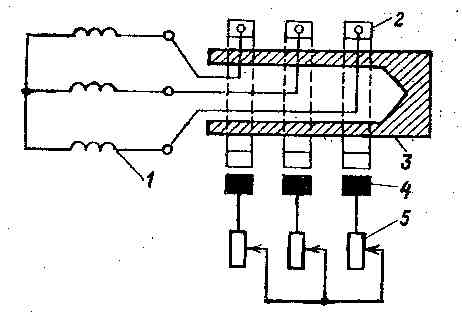

Фазный ротор (рисунок.10) имеет три обмотки, соединенные в звезду. Выводы обмоток подсоединены к кольцам 2, закрепленным на валу 3. К кольцам при пуске прижимаются неподвижные щетки 4, которые подсоединяются к реостату 5.

В основе работы асинхронных двигателей лежит взаимодействие вращающегося магнитного поля, создаваемого магнитодвижущей силой обмоток статора, и токов обмоток ротора, наведённых этим полем. Частота вращения ротора всегда меньше частоты вращения поля, ротор «отстаёт» от вращающегося поля – только при этом условии в проводниках ротора наводится ЭДС, протекает ток и создаётся вращающий момент.

Вернёмся к асинхронному приводу первого поколения, то есть приводу, состоящему только из асинхронного двигателя и рассмотрим его основные части в ТРИЗовском понимании. Главная полезная функция данного электропривода – преобразовывать электрическую энергию в механическую. Роль рабочего органа выполнял вал двигателя, следовательно, трансмиссией являлся ротор, а двигателем – статор со своей обмоткой и обмотка ротора. Системой управления выступал человек, выполняя простейшую операцию: включить-выключить.

Развитие любой существующей технической системы предполагает удовлетворение уже существовавшей в надсистеме или вновь появившейся потребности.

Такая потребность для системы электропривода, состоящего из единственного элемента – асинхронного двигателя, появилась со стороны технологической установки. Она выразилась в необходимости изменения частоты вращения ротора (вала двигателя) для повышения производительности и качества технологических процессов. Таким образом, встала задача согласования электропривода с технологическим процессом. То есть начинал проявляться закон согласования-рассогласования.

Комментарий.

Закон согласования-расогласования имеет следующую формулировку: в процессе развития технической системы на первых этапах происходит последовательное согласование системы и её подсистем между собой и с надсистемой; на последующих этапах происходит рассогласование – целенаправленное изменение отдельных параметров, обеспечивающее получение дополнительного полезного эффекта; конечным этапом в этом цикле развития является динамическое согласование-рассогласование, при котором параметры системы управляемо так, чтобы принимать оптимальные значения в зависимости от условий работы /5/.

Согласование это придание технической системе таких свойств, которые удовлетворяют требованиям надсистемы. Различают согласование внешнее, то есть согласование технической системы с надсистемой и внутреннее, то есть согласование между элементами технической системы. Механизмом согласования выступает закон повышения динамичности технических систем.

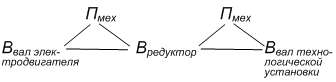

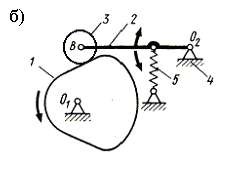

Рассмотрим внешнее согласование, то есть согласование между скоростью вращения вала технологической установки и вала электродвигателя. При реализации такого согласования проявилось действие закона увеличения степени вепольности. Веполь, включающий технологическую установку (вал технологической установки), асинхронный электродвигатель (вал электродвигателя) и механическое поле взаимодействия (рисунок 11) в соответствии со стандартом 2.1.1. преобразовался в цепной веполь (рисунок 12), при этом к асинхронному электроприводу (ранее состоящему из одного асинхронного электродвигателя) добавилось передаточное устройство (на первом этапе, представленное редуктором).

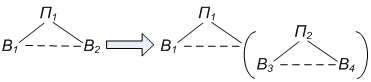

Примечание. Стандарт 2.1.1. Цепные веполи. Если нужно повысить эффективность вепольной системы, задачу решают превращением одной из частей веполя в независимый управляемый веполь и образованием цепного веполя.

Существует две возможности образования цепного веполя.

а) Развертывание вещества в веполе (рисунок 13):

В3 или B4, в свою очередь, может быть развернуто в веполь.

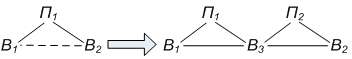

б) Развертывание связей в веполе (рисунок 14):

В этом случае в связь B1 — B2 встраивается звено П2 — В3.

Структурная схема асинхронного электропривода преобразовалась к следующему виду (рисунок 15).

Пока реализовался только первый этап согласования, причём согласования внешнего. В дальнейшем развитие электропривода уже шло в двух направлениях: развитие передаточного устройства и развитие асинхронного электродвигателя (рисунок 16).

Рассмотрим отдельно эти линии развития. Так как рабочим органом электропривода после добавления передаточного устройства стало именно оно, то первой начнём рассматривать линию развития передаточного устройства.

Развитие передаточного устройства электропривода

Вернёмся к определению передаточного устройства. Передаточное устройство – устройство, предназначенное для передачи механической энергии от электродвигательного устройства электропривода к исполнительному органу рабочей машины и согласования вида и скоростей их движения /7/.

Первоначально развитие передаточного устройства шло по линии «дробление объектов и веществ» /9/. Единый вал электродвигателя и исполнительного органа рабочей машины разделился на два вала: вал электродвигателя и вал исполнительного органа. И электропривода сразу появились дополнительные ресурсы (дополнительные возможности): возможность изменения скорости вращения вал исполнительного органа относительно скорости вращения вала электродвигателя, возможность изменения положения оси вращения этих двух валов, а также направления их вращения.

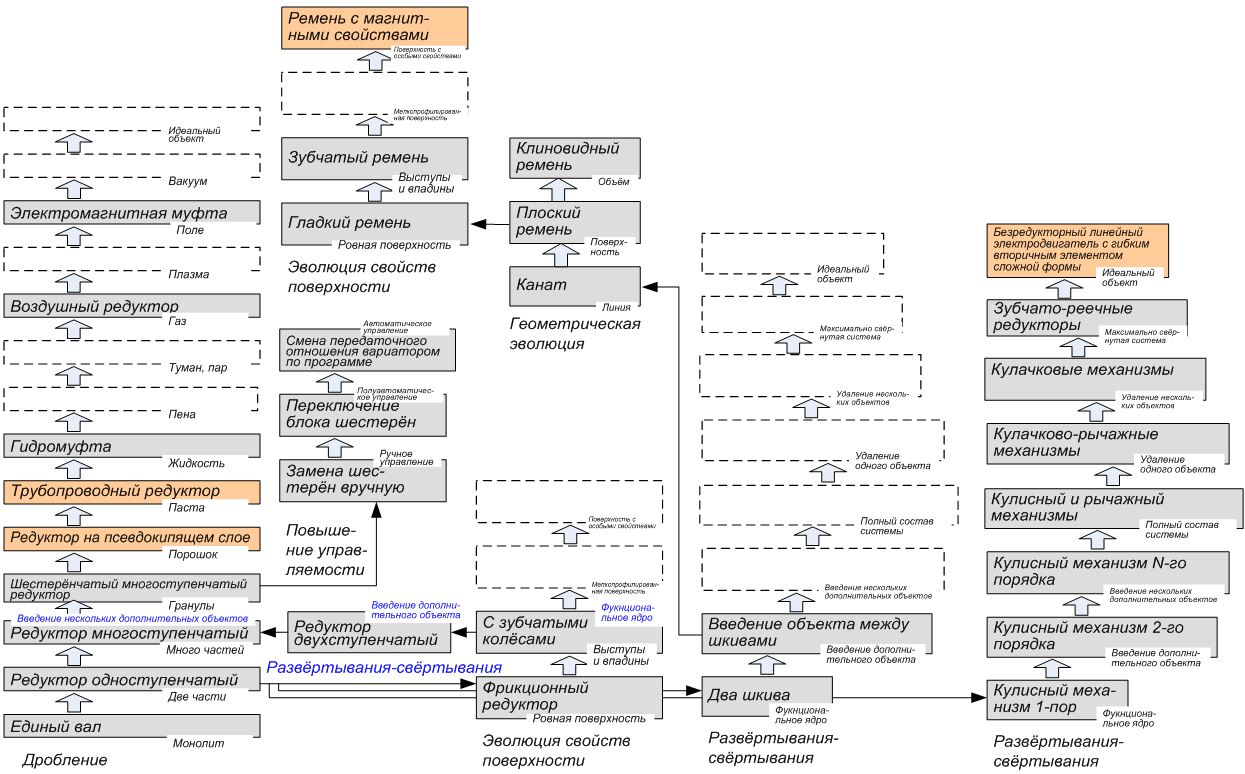

Примечание. На рисунке 17 представлена главная линия развития передаточного устройства, в нижних частях прямоугольников указаны элементы базовой линии развития /9/, в самих прямоугольниках конкретная реализация передаточного устройства на соответствующих этапах.

Рассмотрим, как реализовывались эти возможности. На первых этапах использовалась фрикционная передача (рисунок 18). Вращение передавалось за счет сил трения: фрикционные вариаторы, дисковый фрикционный интегратор, грибовидный фрикционный механизм и так далее.

Затем два вала соединялись с помощью гибких элементов (звеньев). Такая передача, как правило, состояла из двух шкивов и гибкого элемента: канат, ремень, цепь и так далее (рисунок 19),. Изменение диаметра шкивов позволяло варьировать соотношение скорости вращения валов. Следует отметить, что такая конструкция не позволяла оперативно производить изменение скорости. Необходимо было заменить одни шкивы другими. Эта же конструкция позволяла в небольших пределах изменять взаимного расположение осей валов электродвигателя и исполнительного органа. Перекрещивая ремень можно было менять направление вращения на противоположное.

Однако, у такого передаточного устройства было довольно много недостатков. Происходило проскальзывание ремня по шкиву. Для уменьшения проскальзывания увеличивали степень натяжения ремня, что приводило к увеличению давления в подшипниках и увеличению механических потерь. То есть, начинает проявляться закон возникновения и преодоления противоречий. В этом случае, техническое противоречие может быть сформулировано в следующем виде: при уменьшении степени проскальзывания ремня по шкиву недопустимо увеличиваются механические потери.

Это противоречие пытались разрешить, увеличивая ширину ремня и соответственно толщину шкива, при этом возникало другое противоречие: при уменьшении степени проскальзывания ремня по шкиву недопустимо увеличиваются габариты передаточного устройство. Последнее противоречие было разрешено принципом «перехода в другое измерение» (приём 17) плоский ремень был заменён на ремень клиновидной формы линия развития «Эволюции свойств поверхности»). Но первое противоречие продолжало существовать. Для его разрешения использовались несколько принципов: «принцип периодического действия» (приём 19), «принцип перехода в другое измерение» (приём 17), «принцип дробления» (приём 1). Продолжалась эволюция свойств поверхности. Плоский ремень был заменен на зубчатый. Совершенствовалась форма зуба, повышались механические характеристики ремня, в частности повышалась его прочность на растяжение. Появились кордированные ремни. Тем не менее, продолжали существовать передачи с гибким элементом в виде каната, при этом для увеличения трения на каждом шкиву канат укладывался в несколько витков. Такая передача с «бесконечным» тросом использовалась, например, для привода модели в опытовом бассейне (см. первую часть работы на сертификацию «Устройство для испытания моделей судов ледового плавания»). Наконец, ременные передачи были заменены на цепные передачи. Линии развития передаточного устройства с двумя шкивами представлены на рисунке 20.

Тем не менее, у передач с гибкими элементами остались недостатки, связанные с растяжимостью этих элементов (каната, ремня, цепи) и их прочностью. Эти недостатки были устранены при замене ременной передачи на зубчатые (рисунок 21).

Сразу появился ресурс изменения направления осей валов за счёт геометрической формы зубчатых колёс. Использование конических зубчатых колёс (рисунок 22) позволяло получить практически любой угол между осями вращения, для этого достаточно было использовать конические шестерни с разными углами при вершине. Причём появилась возможность менять в пространстве положение одной из оси вращения. Это свойство широко используется в вертикально фрезерных станках, шпиндельная головка может отклоняться от вертикального положения на любой угол (коническое колесо 29, вал VI, зубчатые колёса 54/54, шпиндель станка VII).

Использование червячной зубчатой передачи (рисунок 23) позволяло получить очень высокий коэффициент передачи, правды только для валов расположенных перпендикулярно друг к другу.

Дальнейшее мощное развитие передаточного устройства шло по главной линии, линии «дробления». Одна пара передач (ременной или зубчатой) стала дробиться ещё на передачи. Появились многоступенчатые редукторы (рисунок 24).

Это позволило получать практически любой коэффициент передачи. Кроме того, началось развитие по линии «повышения управляемости», появились сменные, перемещаемые блоки зубчатых колёс. Эти блоки позволяли оперативно изменять коэффициент передачи, то есть менять скорость (или момент на валу) вращения вала исполнительного органа. Например, для токарных и фрезерных станков это очень важно, так как параметры режущего инструмента рассчитаны на определённую скорость резания, которая значительно меняется при изменении диаметра обрабатываемой заготовки (для

токарной обработки), или диаметра фрезы (для фрезерной обработки).

В связи с возможностью переключения скоростей появилось новое требование надсистемы: переключения скорости без остановки электродвигателя. Такое свойство появилась при дальнейшем развёртывании системы. В передаточное устройство была добавлена муфта, обеспечивающая сцепление-расцепление вала электродвигателя и входного вала редуктора. Развитие муфт сцепление шло в сторону повышения управляемости и разделения зон электропривода и исполнительного органа рабочей машины. Итогом стали магнитные муфты различного исполнения и назначения (рисунок 25).

Все вышеперечисленные передаточные устройства обеспечивали согласование скорости вращения вала исполнительного органа рабочей машины и вала электродвигателя. Но у надсистемы появилось ещё одно требование: согласовать траекторию движения исполнительного органа. Исторически первые такие требования появились у строгального станка, у которого обрабатываемая деталь должна была совершать возвратно поступательное движение. Для реализации этого движения первоначально в передаточном устройстве стали использовать кулисный механизм (рисунок 26). Причём это был кулисный механизм первого порядка.

В последствии в соответствии с линией «развёртывания свёртывания» в передаточных устройствах стали использовать кулисные механизмы более высоких порядков (рисунок 27). Эти передаточные устройства позволяли получить сложные по профилю скоростей движения, но при этом перемещение рабочего органа были в основном линейными.

В дальнейшем кулисные механизмы преобразовались в рычажные механизмы (кулисные механизмы; тангенсные, синусно-косинусные механизмы, универсальные шарнирные механизмы и далее) и кулачковые механизмы (рисунки 28, 29). Эти механизмы позволяли получить практически любой профиль изменения скорости движения вала исполнительного механизма во времени, а также направление движения.

Дальнейшее развитие передаточного устройства шло в направлении свёртывания. Кулисные механизмы свернулись к зубчато-реечному редуктору (рисунок 30), в котором преобразование вращательного движения в поступательное обеспечивалось реечной передачей, а необходимый профиль скоростей - вариацией скорости вращения электродвигателя.

Затем произошло сворачивание многоступенчатых редукторов к бесступенчатым. Появились муфты-редукторы, использующие магнитные и реологические жидкости.

Общее дерево эволюции передаточного устройства приведено в приложении 2. На «дереве эволюции» довольно большое число незаполненных прямоугольников. Это большое поле для развития передаточных устройств. Например, развивая направление «эволюция поверхности» можно предложить редуктор с гибким элементом, в котором для увеличения силы трения между шкивом и гибким элементом используются магнитные силы. А в развитии линии «дробления» можно предложить редуктор для элементов, связанных между собой трубопроводами, использующий пасту, жидкость или газ. Например, для привода в действие генераторов удалённых измерительных станций на газо- и нефтепроводах.

Развитие асинхронного электродвигателя

Рассмотрим другую ветвь развития асинхронного электропривода, развитие асинхронного электродвигателя. Как было рассмотрено выше, передаточное устройство позволяет преобразовать вращательное движение вала электродвигателя в движение с заданными параметрами по скорости (или по усилию) и траектории движения. Таким образом, выполняется согласование рабочего органа и объекта воздействия. Но в этом случае появляется необходимость во внутреннем согласовании между передаточным устройством и асинхронным электродвигателем, причём согласование необходимо только по скорости (или моменту вращения). Кроме того, развитие асинхронного двигателя шло и до того как появилось передаточное устройство. Следовательно, в обоих случаях, необходимо реализовывать регулирование скорости (частоты) вращения асинхронного электродвигателя.

Под регулированием частоты вращения понимается принудительное, сознательное изменение частоты вращения электродвигателя в соответствии с требованиями производственного процесса путем получения нужных искусственных механических характеристик. Регулирование частоты вращения обычно характеризуется определенными показателями, которые позволяют оценивать качество каждого конкретного способа регулирования. Основными показателями являются /10/:

– диапазон регулирования частоты вращения (D), который определяется отношением максимальной частоты вращения к минимальной при заданном моменте нагрузки;

– стабильность (С) при работе на искусственных характеристиках, характеризуется изменением частоты вращения двигателя при колебаниях момента нагрузки (другое название этого параметра – жесткость механических характеристик);

– экономичность регулирования характеризуется капитальными затратами (З), связанными с созданием системы электропривода, и эффективностью ( – коэффициент полезного действия) преобразования электрической энергии в механическую при регулировании частоты вращения.

– коэффициент полезного действия) преобразования электрической энергии в механическую при регулировании частоты вращения.

Идеальность регулирования определяется следующим выражением:

Согласованием системы электропривода было создание многоскоростного двигателя (с увеличенным числом полюсов), в котором можно было менять число полюсов статора, изменяя тем самым частоту вращения электромагнитного поля статора и соответственно частоту вращения ротора. В данном случае для разрешения технического противоречия использовался приём 1 «принцип дробления». Такой способ регулирования отличается высокой жесткостью механических характеристик, что хорошо. Кроме того, он экономичен, так как регулирование частоты не сопровождается увеличением потерь энергии в роторной цепи за счёт скольжения. В тоже время недостатками этого способа являются узкий диапазон регулирования – не превышающий 8:1, и ступенчатое регулирование частоты вращения вниз от максимальной. Причём максимальная частота вращения определяется частотой питающей сети, которая, как правило, не превышает четыреста герц. Кроме того, эти двигатели имеют большую стоимость и размеры по сравнению с односкоростными двигателями той же мощности.

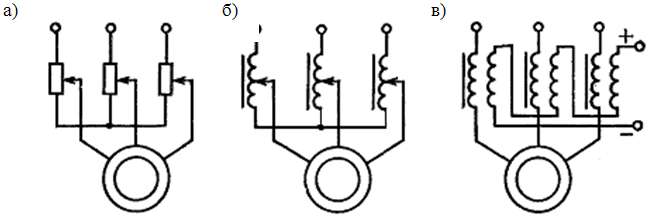

Другим внутренним согласованием было изменение параметров подводимого к статорной обмотке напряжения путем включения в цепь дополнительных сопротивлений. При уменьшении напряжения U момент двигателя уменьшается пропорционально U2. В связи с этим изменяются механические характеристики, уменьшается критический момент Mк , при постоянном моменте сопротивления увеличивается скольжение и уменьшается частота вращения ротора.

Уменьшать напряжение U можно включением в цепь статора реостатов (рисунок. 31, а), автотрансформаторов (рисунок. 31,6) или регулируемых дросселей (рисунок. 31, в). При включении реостатов в них теряется значительная мощность. Автотрансформаторы дают возможность регулировать частоту вращения лишь вручную. Регулируемые дроссели позволяют автоматизировать этот процесс, для чего их цепь подмагничивания включается в систему автоматического регулирования. Таким образом, реализуется эволюция асинхронного электродвигателя в сторону повышения управляемости (см. приложение 3).

Введение активных или реактивных сопротивлений в цепи обмоток статора позволяет изменять частоту вращения только вниз от номинальной. Диапазон регулирования при этом способе небольшой – около (1,5-2):1. Жесткость механических характеристик уменьшается, а потери энергии увеличиваются за счет увеличения потерь скольжения. Хотя затраты на создание такой системы невелики тем не менее этот способ регулирования не получил широкого распространения.

Другой важной характеристикой асинхронного двигателя является пуск и торможение двигателя.

При пуске ротор двигателя, преодолевая момент нагрузки и момент инерции, разгоняется от нулевой частоты вращения до номинальной. Скольжение при этом меняется от sп = 1 до s. При пуске должны выполняться два основных требования: вращающий момент должен бить больше момента сопротивления (Мвр>Мс) и пусковой ток Iп должен быть по возможности небольшим.

Исторически самым первым был прямой пуск, при котором никаких дополнительных элементов не использовалось. Основной недостаток прямого пуска высокая кратность пускового тока kI = IП / I1НОМ = ( 5,…,7), причем большее значение относится к двигателям большей мощности. При прямом пуске в сети, питающей двигатель, возникает бросок тока, который может вызвать настолько значительное падение напряжение, что другие двигатели, питающиеся от этой сети, могут остановиться. С другой стороны, из-за небольшого пускового момента при пуске под нагрузкой двигатель может не преодолеть момент сопротивления на валу и не тронется с места.

То есть возникает противоречие: при увеличении мощности двигателя недопустимо увеличивается пусковой ток. Это противоречие разрешается принципом самообслуживания (приём 25) и местного качества (приём 3). Улучшение пусковых свойств асинхронных двигателей достигается использованием эффекта вытеснения тока в роторе за счет специальной конструкции беличьей клетки. Эффект вытеснения тока состоит в следующем: потокосцепление и индуктивное сопротивление проводников в пазу ротора тем выше, чем ближе ко дну паза они расположены (рисунок.32). Также это сопротивление прямо пропорционально частоте тока ротора. Следовательно, при пуске двигателя, когда скольжение s=1 и частота ротора равна частоте питающей сети 50 Гц , индуктивное сопротивление максимально и под влиянием этого ток вытесняется в наружный слой паза. В результате ток в основном проходит по наружному сечению проводника, т.е. по значительно меньшему сечению стержня, и, следовательно, активное сопротивление обмотки ротора намного больше, чем при нормальной работе. За счет этого уменьшается пусковой ток и увеличивается пусковой момент МП. По мере разгона двигателя скольжение и частота тока ротора падает и к концу пуска достигает 1 – 4 Гц. При такой частоте индуктивное сопротивление мало и ток распределяется равномерно по всему сечению проводника. Для усиления эффекта вытеснения тока паз ротора выполняют в виде узкой щели, глубина которой примерно в 10 раз больше, чем её ширина (рисунок 33). В эти пазы-щели укладывается обмотка в виде узких медных полос. Распределение магнитного потока показывает, что индуктивность и индуктивное сопротивление в нижней части проводника значительно больше, чем в верхней части. Поэтому при пуске ток вытесняется в верхнюю часть стержня и активное сопротивление значительно увеличивается.

По мере разгона двигателя скольжение уменьшается, и плотность тока по сечению становится почти одинаковой. В целях увеличения эффекта вытеснения тока глубокие пазы выполняются не только в виде щели, но и трапецеидальной формы. В этом случае глубина паза несколько меньше, чем при прямоугольной форме.

Дальнейшее развитие идеи вытеснения тока шло в направлении «дробления». Появились двигатели с двойной клеткой. В таких двигателях обмотки ротора выполняются в виде двух клеток (рисунок.34): во внешних пазах (1) размещается обмотка из латунных проводников, во внутренних (2) – обмотка из медных проводников. Таким образом, внешняя обмотка имеет большее активное сопротивление, чем внутренняя. При пуске внешняя обмотка сцепляется с очень слабым магнитным потоком, а внутренняя – сравнительно сильным полем. В результате ток вытесняется во внешнюю клетку, а во внутренней тока почти нет. По мере разгона двигателя ток из внешней клетки переходит во внутреннюю и при s =sНОМ протекает в основном по внутренней клетке. Ток во внешней клетке при этом сравнительно небольшой. Результирующий пусковой момент, складывающийся из моментов от двух клеток, значительно больше, чем у двигателей нормальной конструкции, и несколько больше, чем у двигателей с глубоким пазом. Однако следует иметь в виду, что стоимость двигателей с двойной клеткой ротора выше.

При торможении двигателя тоже возникают свои проблемы. Тормозные режимы возникают в машине естественно при определенных условиях работы или создаются искусственно с целью ускорения процесса остановки двигателя.

Естественное торможение, возникающее за счёт воздействия момента объекта воздействия при выключенном питании двигателя, не устраивало потребителей привода. Такое торможение было протяжённым во времени и неуправляемым. Уменьшить время торможения можно было, например, увеличивая массу ротора или силу трения. Но такие решения приводили к неоправданному увеличению потребляемой энергии в рабочем режиме.

Для разрешения такого противоречия использовался принцип «наоборот» (приём 13), двигатель переводился в генераторный режим. Такой режим появляется, когда скорость вращения ротора превышает скорость вращения электромагнитного поля статора за счет противодействующего электромагнитного момента. Например, в грузоподъемной машине при опускании груза частота вращения ротора может стать больше частоты вращения поля. Тогда электромагнитный момент изменяет свой знак и становится тормозным.

Наиболее последовательно принцип «наоборот» реализуется при торможении противовключением. Этот способ осуществляется изменением направления вращения поля в работающем двигателе путем переключения любых двух фаз (принцип «наоборот»).

Особенно сильны требования к пуску и торможению у исполнительных двигателей. Исполнительными двигателями применяются в схемах автоматического управления и регулирования различных устройств.

Основными режимами исполнительных двигателей являются пуски, остановы, реверсы, изменение частоты вращения. Исполнительные двигатели, как правило, работают в переходном режиме. Основные требования, предъявляемые к исполнительным двигателям: линейная зависимость частоты вращения от электрического сигнала, отсутствие самохода, т. е. при снятии сигнала управления исполнительный двигатель должен остановиться, широкий диапазон частоты вращения, малая постоянная времени, устойчивость работы во всем диапазоне частот вращения, малая мощность управления при значительной мощности на валу.

Главное противоречие, которое существовало при создании исполнительных двигателей, заключалось в том, что для повышения мощности двигателя было необходимо увеличить массу магнитопровода ротора, но при этом недопустимо ухудшались динамические характеристики двигателя (увеличивалась постоянная времени). Для разрешения этого противоречия был использован принцип «вынесения» (приём 2). Магнитопровод ротора был оттуда вынесен (рисунок 35). Полый ротор 3 изготовляется из немагнитного сплава алюминия, а статор состоит из двух частей: внешней 1 и внутренней 2.

Асинхронные гиродвигатели

Ещё более жесткие требования к двигателям предъявляла надсистема при создании гиродвигателей (двигателей для гироскопов). Точность и чувствительность любого гироскопического прибора тем выше, чем больше кинетический момент ротора и его стабильность. Из этих соображений при проектировании гиродвигателя стремятся к получению при заданных габаритах максимально возможною значения момента инерции и угловой скорости ротора, а также к постоянству кинетического момента. Для обеспечения постоянства кинетического момента необходимо, чтобы частота вращения гиродвигателя сохранялась постоянной при изменении нагрузки и колебаниях напряжений сети. Этому условию удовлетворяют синхронные двигатели с асинхронным пуском или гистерезисные двигатели. Достаточно жесткую механическую характеристику имеют двигатели постоянного тока с параллельным возбуждением и асинхронные двигатели. Однако гиродвигатели постоянного тока обладают небольшим кинетическим моментом. Асинхронные гиродвигатели имеют значительный кинетический момент за счет возможности повышения частоты вращения и увеличения момента инерции. С целью увеличения момента инерции применяют обращенную конструкцию гиродвигателя, помешенного внутри ротора гироскопа. То есть реализуется принцип «наоборот».

На рисунке 35 показана принципиальная схема асинхронного гиродвигателя. На статоре 1 уложена трехфазная обмотка 2, создающая вращающееся магнитное поле. В маховик 3 запрессован сердечник ротора с короткозамкнутой обмоткой 5. Маховик жестко насажен на вал 6, который вращается в радиально упорных подшипниках 7. Статор крепится на выступе крышки 8, которая винтами 9 прикреплена к защитному кожуху 10. Эта конструкция двигателя вследствие асимметрии маховика не обеспечивает стабильности кинетического момента при изменении температуры и вибрациях. Поэтому для точных гироскопических систем используются гиродвигатель с симметричным ротором и двумя статорами в виде совокупности двух асимметричных гиродвигателей с совмещенным маховиком. Реализуется эволюция развёртывания с частичным свёртыванием (один маховик на два гиродвигателя)

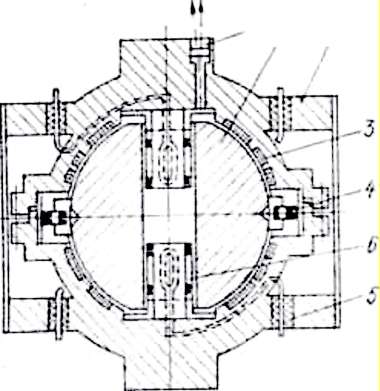

Существуют и сверхпроводниковые гироскопические электродвигатели (криогенные гироскопы). Конструкция такого гироскопа приведена на рисунке 36. Здесь сферический ротор 1 из титана с ниобиевым покрытием помещен внутри герметичного корпуса 2. В корпусе в специальных пазах расположены катушки 3 опоры. Магнитное поле, воздействующее на ротор, создается обмоткой 4. Так как двигатель криогенный, то ротор имеет форму шестиугольника (при цилиндрическом роторе силы, действующие на ротор, не создают вращающего момента). Перемещение ротора фиксируется с помощью оптического датчика (на рисунке 36 показаны прямой и отраженные лучи, проходящие через окно 7 в корпусе гироскопа). Система обратной связи включает катушки 6, служащие для создания корректирующего момента. Электропитание осуществляется с помощью гермовводов 5. Предполагаемая частота вращения ротора гироскопа 350 об/с.

Гиродвигатель должен иметь максимально возможные частоты вращения и момент инерции при минимальной массе. Гиродвигатели обращенной конструкции позволяют увеличить момент инерции при незначительном увеличении массы двигателя.

Частота питающего тока может быть увеличена в пределах 400 – 2000 Гц при двух- и четырехполюсном исполнении гиродвигателя. Применение сверхпроводящих подшипников позволяет использовать гиродвигатели при больших частотах вращения. Гиродвигатели обладают большой электромеханической постоянной времени (время разбега двигателя при пуске составляет несколько минут). Это обусловлено большим моментом инерции. Время разбега гиродвигателя можно снизить за счет соответствующего подбора параметров гиродвигателя и применения вакуума, водорода или гелия, при герметичном выполнении камеры гироскопа, что позволяет снизить потери на трение ротора в окружающей среде. Уменьшение времени разбега может быть также достигнуто повышением напряжения питающей сети на время пуска.

Линейные двигатели

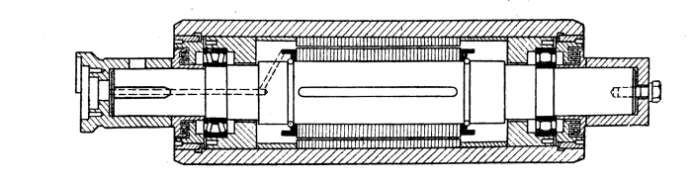

Появление линейных двигателей реализует частичное сворачивание асинхронного электропривода. Ряд производственных механизмов совершают свой рабочий процесс при поступательных или возвратно-поступательных движениях, например в строгальных станках. Для преобразования вращательного движения в поступательное необходимо промежуточное звено. Ранее рассматривались передаточные устройства реализующее это преобразование. Любое дополнительное устройство вызывает дополнительные потери мощности, снижение КПД и надежности приводного механизма. Линейный двигатель позволяет избавиться от этого дополнительного устройства.

Можно представить, что линейный двигатель появился в результате преобразования окружности в линию (геометрическая эволюция). Если обычный асинхронный двигатель вращательного движения разрезать по осевой плоскости и развернуть в полосу, то получится линейный двигатель с поперечным магнитным потоком (рисунок. 37). Длина развертки статора L=2рт, где т – полюсное деление. Вращающееся магнитное поле, создаваемое синусоидальными токами многофазной обмотки статора, преобразуется в бегущее магнитное поле вдоль статора, которое сообщает ускорение подвижной части машины (вторичному элементу либо статору).

Рисунок. 37. Принципиальная схема устройства линейного асинхронного двигателя: 1 - статор; 2 – вторичный элемент; 3 – обмотки вторичного элемента.

Линейные асинхронные двигатели развиваются в соответствии с общими законами развития систем. В первую очередь эволюционировал вторичный элемент или бегун. Этот элемент в простейшем случае выполнялся из немагнитной пластины, затем в соответствии с законом развёртывания стал выполняться с обмоткой типа «беличья клетка» и, наконец, свернулся до ферромагнитной пластины.

Для увеличения магнитного потока через вторичный элемент, в соответствии с законом перехода в надсистему, два линейных двигателя объединяются в линейный двигатель с двусторонним статором. В соответствии с принципом «наоборот» есть двигатели с с коротким статором и двигатели с коротким вторичным элементом.

В соответствии с геометрической эволюцией плоский линейный электродвигатель преобразуется в трубчатый линейный двигатель. Этот двигатель можно получить, если плоский линейный двигатель мысленно свернуть в трубку вокруг оси, параллельной направлению движения бегущего магнитного поля. В трубчатом двигателе обмотка статора принимает вид уложенных друг на друга цилиндрических катушек. Магнитный поток, идущий от одного полюса к другому, проходит в продольном направлении обмотки вторичного элемента.

Для согласования токов в катушках статора и достижения равномерного распределения потерь мощности вдоль двигателя обмотки в двигателях с коротким статором включают последовательно, а в двигателях с коротким вторичным элементом – параллельно.

В рабочем зазоре статора при равномерной линейной нагрузке возникают пульсирующие магнитные поля. Это явление получило название продольного краевого эффекта в первичной цепи. Продольный краевой эффект проявляется: в неравномерном распределении магнитного потока вдоль статора при движении; в отставании в пространстве токов, наводимых во вторичной части асинхронного двигателя, относительно набегающего и сбегающего концов статора; в появлении паразитных тормозных усилий, обусловленных наличием пульсирующей составляющей магнитного поля; в неравномерном распределении токов в фазах обмотки и появлении дополнительных потерь в обмотке статора и во вторичном элементе при определенной схеме соединений обмоток. Все это приводит к ухудшению тяговых и энергетических характеристик линейного двигателя. Наиболее эффективными средствами уменьшения пульсирующей составляющей магнитного поля являются: применение специальных компенсирующих обмоток, увеличение числа полюсов статора, выполнение обмотки статора двухслойной с укороченным шагом

Кроме продольного эффекта в машине имеется еще так называемый поперечный краевой эффект, обусловленный конечной шириной вторичного элемента. Он проявляется в неравномерном распределении токов по ширине вторичного элемента и связанным с этим неравномерным распределением магнитной индукции по ширине статора; в появлении поперечных сил, если продольные оси вторичной полосы и статора смещены. Для ослабления поперечного эффекта вторичный элемент берется обычно шире сердечника статора, что приводит к увеличению габаритов линейного двигателя. Для разрешения этого противоречия используют принцип «дробления» (линия эволюции свойств поверхности). В линейном двигателе выполняют поперечные прорези в той части вторичного элемента, которая находится под статором.

При применении вторичного элемента из ферромагнитного материала между статором и вторичным элементом возникают силы взаимного притяжения, которые в несколько раз могут превышать полезную силу тяги линейного двигателя. Для уменьшения силы притяжения применяют два индукторный линейный двигателя с индукторами, расположенными по обеим сторонам вторичного элемента и связанными между собой жестким корпусом (линия развёртывания, закон перехода в надсистему). Уменьшить силу взаимного притяжения статора и вторичного элемента возможно также за счет покрытия ферромагнитного вторичного элемента тонким слоем немагнитного материала с малым удельным электрическим сопротивлением (принцип «местного качества»).

Особое достоинство линейных двигателей состоит в том, что они могут быть выполнены бесконтактными, т. е. могут не иметь никаких механических связей между первичной и вторичной частями, что определяет возможность применения этих двигателей в условиях герметизации, в агрессивных средах, вакууме и так далее.

Выводы

Из вышерассмотренного следует, что растут требования надсистемы по диапазону и плавности регулирования частоты вращения (скорости перемещения) рабочего органа Электропривода. Это привело к другому внешнему согласованию. Частоту вращения можно регулировать изменением параметров питающего двигатель напряжения, а поскольку параметры сети постоянны, то для их изменения в систему электропривода была введена новая подсистема – преобразовательное устройство (рисунок 38), ставшее и новым объектом воздействия для системы управления (управляющим устройством).

Как видно, произошло развертывание системы электропривода, его структура стала основой современного электропривода. К двум линиям развития (см. рисунок 13) добавилась третья – линия развития преобразовательного устройства (рисунок 39).

Развитие преобразовательного устройства электропривода

Первые преобразовательные устройства представляли собой довольно громоздкий комплекс устройств, содержащий первичный асинхронный двигатель, генератор постоянного тока, двигатель постоянного тока, синхронный генератор и, наконец, основной асинхронный двигатель (рисунок 40).

Работает электромашинный преобразователь следующим образом. Первичный асинхронный двигатель АД с постоянной частотой вращает генератор постоянного тока Г, работающий в системе генератор – двигатель. Генератор Г питает двигатель Д постоянного тока, частота вращения которого регулируется током возбуждения генератора Г и двигателя Д. Двигатель вращает с различными частотами синхронный генератор СГ, частота выходного напряжения которого изменяется. Этот преобразователь позволяет плавно изменять частоту вращения асинхронного двигателя. Однако в таком преобразователе было масса противоречий, связанных с его недостатками: высокая стоимость, низкий КПД из-за многократного преобразования энергии, сравнительно небольшой диапазон регулирования.

Применение двух основных приёмов – принцип «дробления» и «замена механической схемы» позволил перейти к классу тиристорных преобразователей частоты. В этих преобразователях питающее напряжение по времени «нарезается» на отдельные участки, которые с помощью тиристоров в прямом или инверсном виде подаются на асинхронный двигатель. Широкий диапазон, высокую жесткость и малые потери при регулировании можно получить при использовании тиристорных преобразователя частоты. Поскольку этот способ регулирования наилучшим образом соответствовал требованиям по идеальности регулирования, он получил дальнейшее развитие. Развитие преобразователей частоты это отдельное и значительное по объёму исследование, поэтому в данном материале оно приводиться не будет.

Перспективы развития асинхронного электропривода

К приведенному выше анализу следует добавить, что с развитием систем электропривода росли и требования надсистемы, в результате трансформировалась главная полезная функция электропривода – осуществлять управляемое движение и увеличилось число требований, предъявляемых к электроприводу. Новыми требованиями стали:

– точность (Т) – обеспечение необходимой точности какого-либо показателя движения, для которого существуют допустимые отклонения от заданного значения.

– быстродействие (Б) – способность достаточно быстро реагировать на различные воздействия.

– качество динамических процессов (Д) – обеспечение определенных закономерностей их протекания во времени.

«Слабой» подсистемой с точки зрения обеспечения точности и быстродействия регулирования оказалась система управления, в которой непосредственное участие принимал человек, а иногда и полностью заменял ее. Развитие системы управления как самостоятельной технической системы проявилось, прежде всего, в вытеснении человека сначала с уровня управления, а затем и с уровня принятия решений (проявление закона вытеснения человека из технической системы), поскольку для получения информации о регулируемых координатах и состоянии асинхронного двигателя была введена обратная связь и стали использоваться различные датчики. В результате это привело к высокой точности поддержания скорости (около 0,01% в зависимости от мощности электропривода и используемого датчика скорости), максимальному быстродействию (теперь лимитирующим элементом стал асинхронный двигатель) и улучшению других показателей электропривода /11/.

Дальнейшее развитие асинхронного электропривода шло по пути объединения систем (закон перехода в надсистему) и свёртыванию подсистем к центру электропривода - электродвигателю.

Объединение позволяет получить новые ресурсы для развития.

Как известно /5/, система может объединяться в би-систему:

– с полностью себе подобной;

– с системой со сдвинутыми характеристиками;

– с антисистемой;

– с разнородной системой.

Рассмотрим примеры таких объединений в существующих системах.

В настоящее время есть системы, объединяющие два или более асинхронных электропривода, но они реализованы в частично свернутом виде. Примером может служить одно преобразовательное устройство, работающее на несколько электродвигателей. Или, два и более преобразовательных устройства, работающих на один электродвигатель. В таких системах происходит улучшение формы питающего двигатель напряжения, уменьшается количества высших гармонических составляющих, воздействующих на двигатель /12/.

Примером объединение систем со сдвинутыми характеристиками является совместное использование мощного и маломощного, но более быстродействующего электропривода, или электроприводов с различными скоростями вращения.

И, наконец, последнее, возможное объединение – объединение разнородных систем. Примерами таких объединений являются электромеханические каскады /8/.

В электромеханическом машинно-вентильном каскаде обмотка ротора асинхронного двигателя, приводящего в движение исполнительный орган рабочей машины, подключается к трёхфазному, неуправляемому полупроводниковому выпрямителю. К выводам выпрямителя присоединён якорь вспомогательной машины постоянного тока, который механически соединён с ротором асинхронного двигателя. В результате мощность потерь скольжения за вычетом потерь в цепи ротора отдаётся рабочей машине.

В другом каскаде, в электрическом, вспомогательная машина не имеет механической связи с асинхронным двигателем, а соединена одним валом с синхронным генератором, подключённым к питающей сети. За счёт этого энергия потерь с помощью генератора возвращается обратно в сеть.

Дальнейшее развитие асинхронного электропривода идёт в направлении свёртывания, существующих подсистем. Это свёртывание идёт к центру электропривода к электродвигателю. Существует примеры объединения электромеханического преобразователя (электродвигателя) с передаточным устройством и даже с исполнительным органом рабочей машины. Это мотор-колесо в карьерных самосвалах, троллейбусах, а сейчас и в легковых автомобилях (рисунок 41) /14/; электрошпиндель в станках (рисунок 42); двигатель-ролик в рольгангах (рисунок 43) /8/ и так далее.

Заключение

Дальнейшее развитие асинхронного электропривода будет идти как по пути развития его основных элементов: асинхронного электродвигателя, передаточного и преобразовательного устройств, так и развития электропривода в целом.

При анализе дерева эволюции передаточного устройства (приложение 2) видно, что значительные ресурсы передаточного устройства располагаются на линии дробления. Например, реализация трубопроводных редукторов, использующих в качестве передаточного звена жидкость, пасту или псевдо кипящий слой порошка. Не закончена эволюция ременной передачи, можно предложить ремень с магнитными свойствами, чтобы уменьшить проскальзывание ремня по шкиву. Эволюция кулисно-рачажно-кулочковых механизмов может быть завершена идеальным редуктором (механизмом), то есть отсутствующим редуктором. Функцию выполнения сложной траектории движения, которая в настоящее время реализована кулисно-рачажно-кулочковыми механизмами, возьмёт на себя линейный электродвигатель с гибким вторичным элементом и соответствующей системой управления формой этого элемента. Под изменением формы, имеется в виду, какую сложную линию примет вторичный элемент в пространстве.

Анализ дерева эволюции асинхронного электродвигателя (приложение 3) показывает, что геометрические преобразования с появлением линейного двигателя только начинаются. Добавляя к этому двигателю динамичность вторичного элемента: один шарнир, много шарниров, гибкие связи, можно получить двигатель со сложной траекторией движения первичного элемента (статора). Причём эта сложная траектория может меняться, сначала вручную, а затем, по мере увеличения управляемости, и автоматически.

Основное же направление эволюции асинхронного электропривода – это свёртывание подсистем электропривода к логическому центру, электродвигателю, с передачей ему функций преобразовательного и передаточного устройств.

Список использованных источников [к началу]

1. Альтшуллер Г.С. Как научиться изобретать - Тамбов: Тамбовское кн. изд-во, 1961.

2. Альтшуллер Г.С. Творчество как точная наука. – М.: Советское радио, 1979.

3. Советский энциклопедический словарь/ Гл. ред. А.М.Прохорова, 3-е изд., – М.: Сов. энциклопедия, 1985, – 1600 с.

4. Саломатов Ю.П. Система развития законов техники. В сб. Шанс на приключение. Петрозаводск, Карелия, 1991, 304 с.

5. Поиск новых идей: от озарения к технологии (Теория и практика решения изобретательских задач)/ Г.С. Альтшуллер, Б.Л. Злотин, А.В. Зусман, В.И. Филатов.- Кишинев: Картя Молдовеняскэ, 1989. 381с.

6. Коробко В.Н., Кузнецов А.И., Гринёва С.И., Сычёв М.М. Фрезерные станки: Метод. указания. СПб., СПбГТИ(ТУ), 2003. – 20 с.

7. ГОСТ 50369-92 Электроприводы. Термины и определения /Госстандарт России.

8. Электротехнический справочник: В 4 т. Т.4. Использование электрической энергии / Под общ. Ред. Профессоров МЭИ В.Г.Герасимова и др. – 9-е изд. – М.: Издательство МЭИ, 2004. – 696 с.

9. Шпаковский Н.А. Деревья эволюции. Анализ технической информации и генерация новых идей. – М.: ТРИЗ-профи, 2006, - 240 с.

10. Ильинский Н.Ф., Козаченко В.Ф. Общий курс электропривода: Учеб. для вузов. - М.: Энергоатомиздат, 1992. - 544 с.

11. Масандилов Л.Б., Москаленко В.В. Регулирование частоты вращения асинхронных двигателей. 2-е изд., перераб. и доп. – М.: Энергия, 1978. – 96 с.

12. Чиликин М.Г., Сандрлер А.С. Общий курс электропривода: Учебник для вузов. 6-е изд., доп. и перераб. – М.: Энергоиздат, 1981. – 576с.

13. Современное состояние и тенденции в асинхронном частотно-регулируемом электроприводе (краткий аналитический обзор)// Дацковский Л.Х., Роговой В.И., Абрамов Б.И., Моцохейн Б.И., Жижин С.П. // Электротехника № 7, 1997 с. 18-28.

14. Булгаков А.А. Частотное управление асинхронными двигателями. – 3-е перераб. изд. – М.: Энергоиздат, 1982. – 216 с.

Таблица П.1 Морфологическая таблица реализации электропривода

Общее количество вариантов реализации электропривода (N) определяется перемножением вариантов заполнения соответствующих строк и равно

N = 10 ·10 · 5 · 3 · 9 = 13 500 вариантов.

В тексте сохранены авторская орфография и пунктуация.

Главная