Главная |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Размещено на сайте 25.03.2008. Эта статья уже была опубликована раньше (см. Но в отличие от предыдущих версий этой статьи здесь добавлены таблицы и схемы, показывающие как были использованы правила "свертывания" процессов для "свертывания" конструкции жатки. В таком виде статья впервые опубликована в сборнике "ТРИЗ-профи: Эффективные решения в сельском хозяйстве". - М.: Кушнир, 2006." Совершенствование очесывающей жатки с помощью метода «ФСА+ТРИЗ»© Александр Скуратович, Петр Чуксин, Николай Шпаковский.

В Белорусском НПО "Белсельхозмеханизация" тоже проводились исследования по технологии уборки зерновых культур методом очесывания растений. В результате этих исследований была разработана оригинальная очесывающая жатка транспортерного типа. Конструкция этой жатки защищена несколькими авторскими свидетельствами и патентами. Жатка устанавливалась на зерноуборочный комбайн СК-5 "Нива" и испытывалась на государственной испытательной станции (см. рис.2) [6], [7].

Рис.2. Очесывающая жатка на комбайне СК-5 "Нива". Испытания показали, что очесывающая жатка транспортерного типа, в отличие от очесывающих жаток других производителей, обладала несколькими важными достоинствами:

В тоже время у жатки были выявлены существенные недостатки, без устранения которых нельзя было приступать к ее серийному производству:

Попытки разработчиков устранить недостатки и улучшить конструкцию жатки путем применения известных конструкторских методов не давали нужного результата. Поэтому было решено попробовать улучшить жатку с помощью метода «ФСА+ТРИЗ».

Рабочая группа Для проведения работ, предусмотренных методом «ФСА+ТРИЗ», была создана временная исследовательская рабочая группа. В ее состав входили: специалист по методу «ФСА+ТРИЗ», специалисты по технологии уборки зерновых культур методом очеса, инженеры-конструкторы, инженер-технолог, патентовед. Все они были ознакомлены с конструктивными особенностями и работой очесывающей жатки. Однако, только два человека были обучены методам ФСА и ТРИЗ. Обучать группу основам ФСА и ТРИЗ было некогда. На получение предложений по улучшению жатки отводился краткий срок. Складывалась противоречивая ситуация - работу должны были выполнить быстро и качественно люди не знающие методики ее выполнения. Решили совместить процесс обучения группы с процессом анализа жатки. В начале каждой рабочей встречи часть времени отводилась для обучения следующему шагу анализа по методу «ФСА+ТРИЗ», а затем группа применяла эти знания для анализа жатки. Положительным эффектом стало то, что эти же конструкторы и технолог в последствии разрабатывали конструкторскую документацию на новую жатку и им не нужно было тратить время на изучение ее конструкции и принципа работы. Они хорошо знали и понимали требования, предъявляемые к жатке, и воплощали в чертежах идеи и предложения, соавторами которых являлись. Анализ конструкции жатки Компонентный анализ Очесывающая жатка транспортерного типа предназначена для обрыва колосьев растений и подачи их к молотильному аппарату комбайна. Она состоит из следующих основных узлов (компонентов): питатель, очесыватель транспортерного типа, корпус, крыша, битер, сборная камера, шнек, наклонная камера, приводной механизм (на рисунке не показан) (см. рис 3).

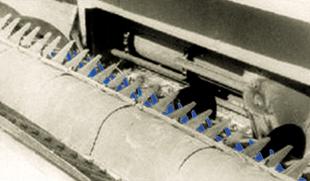

Рис.3. Конструктивная схема очесывающей жатки транспортерного типа. Питатель - это вращающаяся металлическая труба с упругими пальцами, благодаря которым питатель захватывает и подает растения к очесывателю. Наличие питателя позволяет жатке поднимать и очесывать полеглые растения и тем самым снижать потери урожая. Высота установки питателя относительно очесывателя и почвы может изменяться и зависит от высоты и состояния растений на поле. Очесыватель транспортерного типа – это широкая резиновая лента с закрепленными на ней очесывающими зубьями специальной формы (см. рис. 1), одетая на два вращающихся вала. Во время работы жатки, лента вращается с большой скоростью, зубья отрывают колосья от стеблей и перемещают их в сборную камеру. Корпус очесывающей жатки представляет собой сварную металлическую конструкцию, задняя часть которой образует сборную камеру для оборванных колосьев и выбитых зерен. Корпус предназначен для размещения и закрепления на нем всех узлов очесывающей жатки и придания ей необходимой жесткости и прочности. Кроме того, боковины корпуса удерживают оборванные колосья и выбитые зерна внутри жатки. Крыша служит для удержания и направления оборванных колосьев и выбитых зерен в сборную камеру. Крыша жестко крепится к корпусу и имеет люк, открывающий доступ к узлам жатки. Передняя стенка крыши, питатель, очесыватель и корпус образуют замкнутую камеру для очеса растений. Битер - это металлический вращающийся четырехлопастной вал. Он предназначен для съема колосьев и стеблей, застрявших в зубьях очесывателя и предотвращения их нависания на передней стенке сборной камеры. Шнек размещается на дне сборной камеры. Он собирает оборванные колосья и выбитые зерна к центру очесывающей жатки и подает их в наклонную камеру комбайна. Наклонная камера перемещает ворох из оборванных колосьев, стеблей и выбитых зерен к молотильному аппарату комбайна. Приводной механизм крепится на корпусе очесывающей жатки и передает крутящий момент от комбайна к питателю, очесывателю, битеру и шнеку. Принцип работы очесывающей жатки. Комбайн с очесывающей жаткой движется по полю. Вращающийся питатель сдвигает и уплотняет стебли растений, захватывает их упругими пальцами и перемещает к очесывателю (см.рис. 3). Зубья очесывателя, двигаясь с большой скоростью, прочесывают растения снизу вверх. При этом стебли растений собираются у оснований зубьев, имеющих форму замочной скважины (см. рис. 1.) и зубья, встречаясь с колосьями растений, обрывают их. При обрыве часть зерен выбивается из колоса. Выбитые зерна и оборванные колосья переносятся зубьями вверх и сбрасываются в сборную камеру. Колосья и обрывки стеблей, застрявшие в зубьях очесывателя, снимаются вращающимся битером и также сбрасываются в сборную камеру. Шнек, расположенный на дне сборной камеры, сдвигает оборванную массу к середине сборной камеры. Транспортер наклонной камеры захватывает массу и переносит ее к молотильному аппарату комбайна. Структурный анализ Структурный анализ очесывающей жатки помог выявить и описать все существенные связи между узлами жатки и объектами ее надсистемы – почвой, растениями, колосьями, комбайном (см. рис. 4).

Рис.4. Структурная модель очесывающей жатки. Каждая связь была описана по следующему шаблону, например: Взаимодействующие узлы: Колосья – Очесыватель. Анализ связей помог разобраться в устройстве жатки, взаимодействии ее частей и позволил выявить и систематизировать множество нежелательных эффектов. Вот только основные из них: НЭ1. Питатель вносит свой вклад в большие потери зерна тем, что уплотняет стоящие растения, цепляет их, подгибает и протаскивает под собой, чтобы подать к очесывателю. Каждое такое действие питателя приводит к лишнему тереблению растений и преждевременному выпадению части самых зрелых зерен из колосьев. НЭ2. Для вращения питателя, между его поверхностью и стенкой крыши образован зазор, через который возможен вынос выбитых зерен из камеры очеса наружу. НЭ3. Сложная конструкция и большой вес питателя. Питатель представляет собой металлическую трубу большого диаметра, внутри которой с некоторым осевым смещением расположен вал с упругими пальцами. При вращении питателя упругие пальцы выступают из нижней части трубы, захватывают растения, подтягивают их к очесывателю и опять прячутся в трубу. Такая сложная конструкция питателя была сделана для того, чтобы предотвратить вынос колосьев и выбитых зерен через прорези в передней стенке крыши. НЭ4. Большая высота очесывателя, а следовательно и всей жатки делает невозможным обзор переднего края жатки из кабины комбайна. Кроме того, очесыватель много весит. НЭ5. Очесыватель сбрасывает в сборную камеру не все колосья, часть из них цепляется за зубья очесывателя и выносится на поле. НЭ6. Битер плохо удаляет застрявшие колосья и стебли растений с зубьев очесывателя. Плоские лопатки битера находятся на некотором минимальном расстоянии от зубьев очесывателя, но не могут зацепить колосья и стебли, застрявшие между зубьями очесывателя. Если лопатки битера сделать зубчатыми и расположить их так, чтобы они проходили между зубьями очесывателя, то застрявшие колосья будут удаляться лучше. Но в этом случае придется увеличить зазор между лопатками битера и стенкой сборной камеры, что в свою очередь, может привести к еще большим потерям зерна. Чтобы не увеличивать зазор между лопатками битера и стенкой сборной камеры, край стенки сборной камеры можно сделать зубчатым, но тогда за него будут цепляться оборванные колосья и стебли, они будут накапливаться и сбрасываться на поле зубьями битера. НЭ7. Необходимость использования битера приводит к образованию большого зазора между очесывателем и передней стенкой сборной камеры, что приводит к дополнительным потерям зерна и колосьев. НЭ8. Металлическая крыша, направляющая оторванные колосья и зерна к сборной камере, сварена из листового металла, имеет большие размеры, вес и не является жесткой конструкцией. Это затрудняет ее открывание при обслуживании жатки. НЭ9. Расположение тяжелого приводного механизма с одной стороны жатки вызывает ее перекос на одну сторону. Каждый нежелательный эффект - это задача, решение которой открывает возможности для улучшения конструкции жатки. Системный анализ взаимодействий между узлами жатки и объектами ее надсистемы позволил не только выявить множество нежелательных эффектов, но и позволил сформулировать предварительные предложения по улучшению конструкции жатки, например: Предварительное предложение по устранению НЭ4. В результате анализа истории создания очесывающей жатки выснилось, что большая высота очесывателя была целесообразна в предыдущих конструкциях жатки. Тогда не было питателя и очесыватель должен был быть способен обрывать колосья с растений высотой до 1,8 метров. Введение в конструкцию жатки питателя изменило характер взаимодействия растений с очесывателем. Питатель захватывал растения любой высоты и перемещал их к очесывателю, поэтому необходимость в большой высоте очесывателя отпала. Однако, при проектировании очередной очесывающей жатки это обстоятельство было упущено и высоту очесывателя сохранили прежней. В результате новая жатка опять получилась высокой и закрывала комбайнеру обзор. После несложных расчетов, оказалось, что высоту очесывателя можно уменьшить на 375 мм! Внедрение этого предложения позволило полностью устранить НЭ4. Функциональный анализ На основе информации, полученной во время проведения компонентного и структурного анализов, были сформулированы главная функция очесывающей жатки и главные функции ее основных узлов (см. Таблицу 1). Определение рангов функций узлов жатки проводилось в соответствии с правилами изложенными в работе [11]. Очесывающая жатка является частью зерноуборочного комбайна. В комбайне осуществляется процесс отделения зерна от растений. Поэтому назначение комбайна – получить зерно. В процессе получения зерна, действие жатки направлено на колосья растений. Жатка отделяет колосья от стеблей и перемещает их к молотилке комбайна. В момент отрыва колосьев от стеблей часть зерен выбивается. И вот эту массу из колосьев и выбитых зерен надо переместить к молотилке комбайна. Поэтому, формулировка главной функции очесывающей жатки – «перемещать оборванные колосья и выбитые зерна к молотилке комбайна». Таблица 1. Функциональная модель очесывающей жатки.

Теперь посмотрим во внутрь жатки. Часть узлов жатки тоже работает с колосьями и выбитым зерном. Эти узлы обеспечивают выполнение главной функции жатки. Поэтому ранги функций у этих узлов – «основные» (см. Таблицу 1). Остальные узлы жатки обеспечивают работу узлов, выполняющих «основные» функции. Поэтому ранги функций у этих узлов – «вспомогательные». Функционально-идеальная модель жатки Существенные возможности по улучшению конструкции жатки можно найти, если попытаться сформулировать ее «идеальный» образ.

Закон повышения степени идеальности системы - это основной закон развития технических систем в ТРИЗ. Согласно этому закону, развитие технических систем идет в направлении увеличения степени их идеальности - наблюдается постоянный рост отношения «пользы» - функциональных показателей системы к разного рода «затратам» и другим факторам расплаты, связанных с выполнением полезных функций системы. В пределе требуемые функции должны выполняться с нулевыми затратами, т.е. системы не должно быть. «Идеальная система – это когда системы нет, а функция ее сохраняется и выполняется» [12], [13]. Один из эффективных путей повышения идеальности системы это «свертывание» ее структуры и функций. «Свернутая» система выполняет все необходимые функции с заданным уровнем качества при минимальном числе компонентов. Для «свертывания» систем и процессов в рамках метода «ФСА+ТРИЗ» была разработана и применяется специальная процедура под названием «функционально-идеальное моделирование» [11], [14]. Функционально-идеальная модель системы по сравнению с исходной функциональной моделью содержит меньшее количество вспомогательных функций и компонентов, выполняющих эти функции. Чтобы повысить идеальность системы, из ее состава удаляют менее значимые компоненты – компоненты, выполняющие вредные и вспомогательные функции. При удалении компонента из системы его функция либо удаляется как ненужная, либо, если она нужна, переносится на оставшиеся компоненты системы или надсистемы. Из всех узлов жатки вспомогательные функции выполняют привод и часть корпуса (см. таблицу 1). Но удалять привод из конструкции жатки нельзя - должен оставаться узел, передающий механическую энергию от комбайна к рабочим органам жатки. А удалить или упростить часть корпуса можно только после удаления какого-либо узла жатки. Как узнать какой узел жатки менее значимый, если у оставшихся узлов ранги функций одинаковые, да еще и «основные»? Чтобы определить менее значимый узел жатки было предложено провести анализ процесса обработки растений и получения колосьев, который происходит внутри жатки. При таком «процессном» подходе каждый узел очесывающей жатки можно рассматривать как объект, выполняющий определенную «технологическую» операцию процесса обработки растений и колосьев (см. рис. 5 и таблицу 2).

Рис. 5. Процесс обработки растений очесывающей жаткой Процесс обработки растений и получения колосьев, осуществляемый очесывающей жаткой, состоит из 6 операций. Анализ этих операций и их функций показал, что только одна из них является создающей – «обрыв колосьев», т.к. именно на этой операции «создается» конечный продукт обработки растений - колосья и зерна. Поэтому ранг функции этой операции – «основная». Остальные операции являются обеспечивающими или исправляющими, поэтому ранг их функций - «вспомогательная». Эти операции либо обеспечивают выполнение создающей, либо носят вспомогательный характер - в нашем случае они только перемещают колосья и зерна, приближая их к молотильному аппарату комбайна, либо исправляют недостатки, возникшие на предыдущих операциях. Так, например, узел «битер» выполняет операцию «очистка очесывателя» и удаляет застрявшие колосья с зубьев очесывателя. Это исправляющая операция, т.к. она направлена на исправление нежелательного эффекта НЭ5 – «застревание колосьев на зубьях очесывателя», возникшего при выполнении основной операции – «обрыв колосьев» и вспомогательной операции - «транспортировка колосьев и зерен» к сборной камере. Кроме того, «битер» сам производит несколько нежелательных эффектов: НЭ6 – «битер плохо удаляет застрявшие колосья и стебли растений с зубьев очесывателя»; НЭ7 – «битер приводит к образованию большого зазора между очесывателем и передней стенкой сборной камеры». Таблица 2. Операции процесса получения колосьев.

Всп. – вспомогательная операция. Итак, получается, что «битер» нужен только для того, чтобы исправить нежелательный эффект, возникший при выполнении основной и вспомогательной операции. Любая исправляющая операция является вспомогательной и рассматривается как первый кандидат на удаление из технологического процесса. Поэтому было решено первым из конструкции жатки удалить «битер» как узел, выполняющий вспомогательную операцию, а его функции передать оставшимся узлам жатки.

В соответствии с правилами «свертывания» объектов [11, стр. 20], были сформулированы условия удаления «битера» из конструкции жатки, построена функционально-идеальная модель очесывающей жатки без «битера» и сформулированы задачи по ее реализации. Условия свертывания для «битера»: Главная функция битера: «удалять застрявшие колосья и стебли с очесывателя». Битер, может быть ликвидирован, если: Анализ условий свертывания и формулирование задач. Условие «А» - когда «нет колосьев и стеблей», не может быть принято к дальнейшему рассмотрению, т.к. назначение очесывающей жатки работать с колосьями и стеблями. Условие «Б» - «колосья и стебли сами себя удаляют с очесывателя» приводит к идее, когда застрявшие колосья и стебли сами высвобождаются из зубьев очесывателя в зоне их сброса в сборную камеру. Частично этот вариант уже осуществляется – часть колосьев, зерен и стеблей слетают с верхней части очесывателя по инерции, когда лента очесывателя делает крутой поворот и убегает вниз. Но сил инерции оказывается недостаточно, часть колосьев со стеблями запутываются между зубьями очесывателя и надолго застревают в них. Здесь можно сформулировать следующие задачи: Задача №1. Как усилить сбрасывающие силы инерции у колосьев в верхней части очесывателя, чтобы «колосья и стебли сами себя удаляли с очесывателя»? Задача №2. Как уменьшить силы сцепления колосьев и стеблей с зубьями очесывателя в верхней его части, чтобы «колосья и стебли сами себя удаляли с очесывателя»? Условие «В» - «функцию "удалять застрявшие колосья и стебли с очесывателя» выполняют: оставшиеся узлы жатки или объекты ее надсистемы» содержит много вариантов, но поскольку снятые колосья и стебли надо будет сбросить в сборную камеру, то функцию битера целесообразно перенести на узлы, которые близко расположены к месту расположения битера – это верхняя часть очесывателя и край стенки сборной камеры. Соответственно можно сформулировать следующие задачи: Задача №3. Как изменить верхнюю часть очесывателя, чтобы она удаляла застрявшие колосья с зубьев очесывателя? Задача №4. Как изменить край стенки сборной камеры, чтобы он удалял застрявшие колосья с зубьев очесывателя? Поскольку на выбор условия свертывания «А» наложен запрет, то функционально-идеальная модель жатки строилась по условиям свертывания «Б» и «В». В результате получилась функционально-идеальная модель, которая обеспечивает качественное выполнение главной функции очесывающей жатки без «битера» и присущих ему недостатков - НЭ6, НЭ7. Чтобы эта модель стала реальной, необходимо было решить задачи, которые возникли при переносе функций «битера» на оставшиеся узлы жатки - задачи 1, 2, 3, 4. Решение задач Задачи, сформулированные в результате построения функционально-идеальной модели исследуемой системы обладают следующими особенностями:

Иногда, такие задачи не содержат противоречий и могут быть решены с помощью известных конструкторских методов и приемов. Решение задач № 2 и №3 Чтобы снизить силы сцепления колосьев и стеблей с зубьями очесывателя, было предложено сделать ленту очесывателя колеблющейся - из физики известно, что колебания и вибрация снижают силы трения между контактирующими поверхностями. Чтобы сообщить ленте очесывателя колебания, было предложено поверхность верхнего вала очесывателя выполнить ребристой. Вращаясь на ребристом валу, лента очесывателя будет колебаться и колосья будут хуже сцеплены с зубьями, а следовательно будут легче сбрасываться при повороте ленты. Эта идея является ответом и для Задачи №3. Решение задачи №4 Чтобы передняя стенка сборной камеры могла удалять застрявшие колосья, было предложено:

Рис. 6. Зубчатая передняя стенка сборной камеры. Внедрение предложенных решений не вызвало больших сложностей и позволило удалить «битер» из конструкции жатки. Вместе с «битером» исчезли его нежелательные эффекты НЭ6, НЭ7 и необходимость в их устранении. Удаление битера привело к следующим положительным изменениям в конструкции жатки:

Кроме того, внедрение предварительного предложения по уменьшению высоты очесывателя на 375 мм (см. НЭ4) позволило дополнительно существенно уменьшить высоту и вес не только очесывателя, но и крыши жатки (устранили НЭ8), боковин корпуса, передней стенки сборной камеры и очесывающей жатки в целом. Появились хорошие условия для наблюдения за передним краем жатки из кабины комбайна (полностью устранили НЭ4). В результате получилась функционально-идеальная модель, которая обеспечивает качественное выполнение главной функции очесывающей жатки без «битера» (см. Таблицу 2). Таблица 2. Функционально-идеальная модель очесывающей жатки.

Реализация этой модели позволила существенно упростить конструкцию жатки, снизить ее вес и улучшить качество функционирования. В итоге в конструкции жатки произошли следующие изменения (см. рис. 7):

Рис. 7. Структурная модель усовершенствованной жатки. Таким образом, применение закона повышения степени идеальности системы, позволило найти новые «скрытые» резервы для усовершенствования жатки. Внедрение предложений и испытание жатки Поскольку работа по улучшению конструкции очесывающей жатки проводилась на ее ранних стадиях проектирования, а конструкторы и технологи принимали непосредственное участие в проведении анализа и выработке предложений по ее улучшению, то внесение изменений в конструкцию жатки не вызвало у них больших трудностей. Рабочая документация была разработана в сжатые сроки, а опытный экземпляр очесывающей жатки был изготовлен и успешно прошел испытания в Беларуси и России [15] (см. рис. 8).

Рис. 8. Усовершенствованная очесывающая жатка на комбайне СК-5 "Нива". Испытания усовершенствованного образца очесывающей жатки показали, что в результате применения метода «ФСА+ТРИЗ» все цели, поставленные перед исследовательской рабочей группой по устранению недостатков и усовершенствованию очесывающей жатки достигнуты:

Рис. 9. Зубчатая стенка сборной камеры Один из вариантов усовершенствованной жатки был включен в план производства Тульского комбайнового завода в России. Однако, тяжелая экономическая ситуация в России в начале 1990-х годов не позволила организовать производство этих жаток. Итоги Технический результат. Проведение работ по совершенствованию очесывающей жатки с применением метода «ФСА+ТРИЗ» позволило на 19% снизить ее вес, существенно уменьшить ее габариты, сделать видимой зону встречи растений с жаткой и снизить потери зерна до требуемого уровня - 1,5…3%. Научный результат. В ходе работ было найдено несколько новых технологических и технических решений, был сформулирован образ идеальной очесывающей жатки, являющийся дальним прогнозом развития этих устройств. Множество узлов очесывающей жатки были усовершенствованы и полученные решения защищены авторскими свидетельствами и патентами. Например, решение, связанное с удалением из конструкции жатки битера и использование передней стенки сборной камеры для удаления застрявших колосьев с зубьев очесывающей ленты, было защищено патентами [17], [18], [19], [20], [21]. Методическая находка. Во время работы любого технического устройства осуществляются процессы преобразования вещества, энергии, информации. Эти процессы можно рассматривать как своеобразные технологические процессы, подобные процессам изготовления технических устройств или производства услуг. Поэтому правила анализа функций и построения функционально-идеальной модели для технологических процессов можно использовать для усовершенствования технических устройств и наоборот. Эти правила дополняют друг друга и их совместное использование дает новые возможности для усовершенствования техники. Организационная находка. Обучение исследовательской рабочей группы инструментам анализа технических систем, постановки и решения изобретательских задач метода «ФСА+ТРИЗ» было проведено параллельно с процессом проведения работ по усовершенствованию очесывающей жатки. Участие группы конструкторов и технологов в работе по применению метода «ФСА+ТРИЗ» для усовершенствования очесывающей жатки позволило им разработать конструкторскую и технологическую документацию на новую жатку в краткие сроки и с высоким качеством.

Литература [к началу] 1. Strakšas A. Development of a stripper-header for grain harvesting; Agronomy Research 4(1), 2006. 2. http://www.ad-ritr.com/farmgirlpics.html. 3. http://www.shelbourne.com/English/Index.htm. 4. http://www.penzmash.ru/root/catalog/selh_equipment/sdf7. 5. http://www.avtomash.ru/pred/enisei/okd4.htm. 6. Отчет о проведении ФСА очесывающего адаптера-модуля, ЦНИИМЭСХ, НПО «БЕЛСЕЛЬХОЗМЕХАНИЗАЦИЯ», Минск, 1990. 7. Чуксин П.И., Скуратович А.И., Шпаковский Н.А., “Использование метода ФСА+ТРИЗ для совершенствования очесывающего зерноуборочного устройства”, Минск, Декабрь, 1999, http://www.trizminsk.org/e/248013.htm, http://www.trizland.ru/trizba.php?id=223. 8. Литвин С.С., Герасимов В.М. Если ты думаешь, что ты инженер - думай / Беседа слепых мудрецов. - Журнал ТРИЗ. - Гомель: Интерцентр Веда, 1990, 1 (№2). 9. С.С. Литвин, В.М. Герасимов. Система ТРИЗ-ФСА (краткое изложение); Журнал ТРИЗ, т.2, №2,1990, стр.53. 10. Литвин С.С., Герасимов В.М. Основные положения методики проведения ФСА / Методические рекомендации, части 4 и 5. - Журнал ТРИЗ. - Обнинск: Протва-Прин, 1992, 3. 2 (№6). 11. Основные положения методики проведения функционально-стоимостного анализа: Методические рекомендации. - М.: Информ-ФСА, 1991. 12. Альтшуллер Г.С., Творчество как точная наука. – 2-е изд., доп. - Петрозаводск: Скандинавия, 2004. 13. Саламатов Ю.П., Система законов развития техники (основы теории развития технических систем). Изд. 2-е испр. и доп. Книга для изобретателя изучающего ТРИЗ. INSTITUTE OF INNOVATIVE DESIGN: Красноярск, 1996г. http://www.trizminsk.org/e/21101300.htm 14. Герасимов В.М., Литвин С.С. Учет закономерностей развития техники при проведении ФСА технологических процессов. В кн. Практика проведения ФСА в электротехнической промышленности./Под ред. М.Г.Карпунина.- М.: Энергоатомиздат, 1987. 15. Лосев В., Чуксин П. Шпаковский Н. Очесывающий адаптер АГСК-4, Агропанорама №1, 1995. 16. «Компания "ИНТЕКО" стала совладельцем британской компании Shelbourne», http://pda.1dom.ru/news/102104.phtml 17. Патент США - US5974772 System for harvesting crops by combing. 18. Патент Германии - DE19581928T System for harvesting crops by combing. 19. Патент Канады – CA2203761 System for harvesting crops by combing. 20. Патент Великобритании – GB2309369 System for harvesting crops by combing. 21. Петент международный – WO9612400 System for harvesting crops by combing. В тексте сохранены авторская орфография и пунктуация. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Главная | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||