Главная |

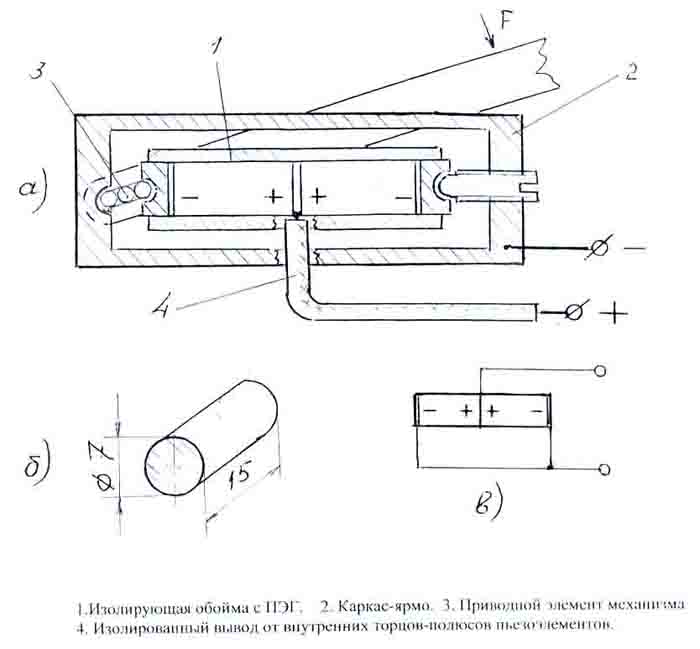

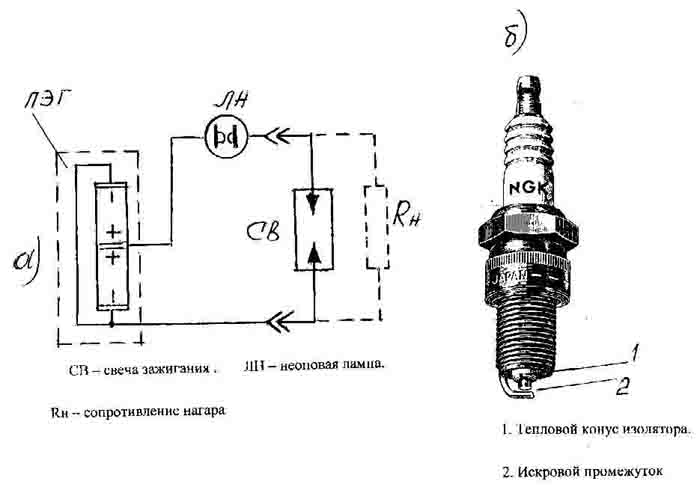

Куст изобретений на "почве" ПЬЕЗОКЕРАМИКИЭ. Каган (Израиль)В начале 80-х годов прошлого века я начал трудиться в специальном конструкторском бюро при заводе пьезокерамических изделий (в г. Волгограде). Завод был сугубо оборонный, но в тот период всем подобным предприятиям в Советском Союзе настоятельно вменялось сверху разрабатывать и налаживать выпуск так называемых Товаров Культурно- Бытового Назначения (ТКБН ), или просто:"товар на прилавок" . Мне недвусмысленно намекнули, что, если наша группа ничего не сотворит в этом плане, то с работой придется расстаться. Такова была судьба моих предшественников. Должен отметить, что я был совершенно спокоен, в руках у нас был красивый физэффект, который реализовывался на пьезокерамике и позволял творить почти чудеса. Как водится, начал я со знакомства с мировым патентным фондом. В области использования пьезокерамики было обнаружено огромное количество изобретений. К слову сказать, одних только пьезозажигалок за рубежом наизобретали к 1980 году десятки тысяч. Наше отставание было весьма существенным и надо было найти нечто иное. Редкостным экземпляром оказался в нашем поиске патент США на портативный (карманный) приборчик для проверки автомобильных свечей зажигания на базе так называемого пьзокерамического генератора высокого напряжения, возбуждаемого при механическом сжатии от руки в простеньком механизме. Такого рода устройства, включающие пару цилиндрических пьзоэлементов (в дальнейшем - ПЭ-элементы), уложенных в изолирующую обойму, и закрепленных в механизме механического сжатия, являются основой практически всех запатентованных пьезозажигалок (см. Рис.1а, на Рис.1б изображен пьезоэлемент). Так при сжатии ПЭ-элементов на их торцах наводятся электрические заряды и создается разность потенциалов высокого напряжения. В зажигалках это напряжение подводится к искровому промежутку и обеспечивает искрообразование. Прибор для проверки свечей зажигания по патенту США снабжен таким же пьезогенератором( в дальнейшем ПЭГ) , нагрузкой которого является проверяемая свеча.Достоинством прибора было и то, что проверять свечу можно не вывинчивания ее из блока цилиндров двигателя, т.к. последовательно со свечой в электрическую цепь включена неоновая лампа, сигнализирующая о работоспособности свечи вспышками одновременно с искрообразованием на ее искровом промежутке. ( (Принципиальная схема приведена на Рис. 2а, на 2б - общий вид свечи ).

Рис.1

Рис.2

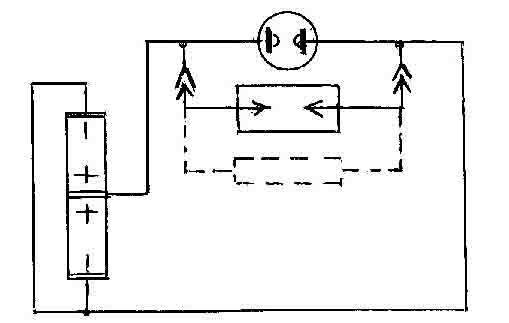

Начальству было предложено включить в тематический план КБ проработку этого устройства. Для начала решено было, не мудрствуя лукаво, воспроизвести это устройство, как говорится "один к одному" и проверить возможность промышленного выпуска. Уж очень простенькая была схема прибора, ее можно было очень быстро собрать и задействовать, прямо "руки чесались". С этого момента начинается ЭТЮД В БАГРОВЫХ ТОНАХ … НЕОНОВОЙ ЛАМПЫ. В своей затее - воспроизвести "один к одному" - мы потерпели полное фиаско! Собрали схему и подключили новенькую свечу, она искрила и сверкала вспышками неонка! Полный восторг!… Но как только прибор вступил в контакт с неисправной свечой, случилось необъяснимое: свеча НЕ искрила, а лампа сверкала багровыми (неоновыми ) вспышками. Прибор не работал так как это требовалось: имели место ложные сигналы лампы, о причине которых мы ровным счетом ничего не понимали. Мы были наказаны за дилетантский подход, а кроме того оказалось, что натолкнулись на "бумажный" патент, коих за рубежом хватает, автор которого просто застолбил "голую" идею, не обременяя себя практической проверкой ее осуществимости. Мы же, доверившись "солидному" американскому патенту, так спешили с разработкой, что не успели разобраться чем отличается неработоспособная свеча от работоспособной. Вот с этого выяснения мы продолжили нашу работу, с идеей такого прибора не хотелось расставаться после первого барьера. С трудом уговорили начальство КБ и завода, которые были в шоке от такой "выходки" американцев, и готовы были прикрыть тему. После небольшого исследования и проникновения в суть проблемы, выяснилось, что самой распространенной причиной потери работоспособности свечи зажигания (95% - по свидетельству главного в отрасли института НИИ АВТОПРИБОР) является нарастание НАГАРА на тепловом конусе теплового изолятора свечи. Этот тепловой конус является и электроизолятором ( см. Рис.2б) между электродами свечи. Нагар является электропроводным составом, поэтому, обволакивая изолятор, образует проводящий мостик между электродами свечи и шунтирует искровой промежуток, выполняя функцию омического сопротивления - (Rн на рис 2а), включенного параллельно искровому промежутку. Свеча перестает искрить, т.к. высокое напряжение " садится" на таком сопротивлении. Это явление имеет место после определенного срока работы свечи на двигателе. А что-же происходит в нашем приборе при проверке свечей? Не сразу (фактор времени трудно отобразить в рассказе) , но и с этим мы разобрались. При контакте прибора с неработоспособной свечей нагар-шунт выполняет свою функцию и свеча не искрит, но неоновая лампа вспыхивает потому, что сама представляет разрыв в электрической цепи, который находится внутри ее колбы. Так устроены все газоразрядные лампы. Поэтому, при контакте с неисправной свечой ее нагар-шунт "закорачивает" искровой промежуток в свече, но электрическая цепь прибора остается разомкнутой разрядным промежутком в лампе. В этой ситуации возбуждение ПЭГ ведет к нарастанию напряжения до величины пробоя промежутка в неоновой лампе, которая и вспыхивает. В этом и есть причина ложных сигналов. После такого скрупулезного выявления причины ненормальной работы прибора стало возможным сформулировать задачу. Задача, таким образом, состоит в том, чтобы предотвратить ложные сигналы. Надо заставить неонку "замолчать" при контакте с неисправной свечой. Не трудно заметить, что сформулирована МИНИ-задача, согласно АРИЗа: "…все надо оставить без изменений, но….при этом должно исчезнуть вредное действие(свойство)". Вредное действие - ложные сигналы неоновой лампы. Но неоновая лампа выполняет и полезную функцию, обеспечивает возможность проверки состояния свечи без демонтажа ее из двигателя. Без лампы можно проверять свечу, наблюдая на ней наличие-отсутствие искрообразования, но свечу надо вывинтить. Такое требование для прибора было не приемлемо. Было отчего "возмутиться" от такого поведения неоновой лампы. Конфликт, таким образом, выглядел так. ТП1. Если убрать из схемы неоновую лампу, как источник ложных сигналов, прибор сохранит работоспособность, но это приведет к потере прибором важной полезной функции; ТП2. Обеспечение всех полезных функций прибора за счет введения в схему неоновой лампы ведет к появлению ложных сигналов. Сразу, переходя к ФП, получаем: Неоновая лампа должна быть в схеме, чтобы сигналить о состоянии свечи, и ее не должно быть, чтобы не было ложных сигналов. Разрешать это ФП надо во времени: лампа должна быть при контакте прибора с исправной свечой и ее не должно быть при контакте с неисправной свечой. Увы, если-бы знать заранее с какой свечей вступил в контакт прибор, то не было-бы и проблемы. Тем не менее ФП проясняет задачу предельно: контакт с неисправной свечой должен как-то влиять на "наличие - отсутствие" неоновой лампы. Здесь следует отметить, что технические системы, представляющие собой электрические схемы, позволяют различными способами создать условия типа "есть элемент" или "нет "элемента". В частности неоновая лампа функционирует в схеме, т.е. "есть элемент", когда на ее выводах есть разность потенциалов и в момент пробоя проходит импульс тока. В отсутствие тока лампа "молчит" т.е. "нет элемента". Если в схеме с ПЭГ не будет разрывов цепи, т.е. промежутков, или промежутки будут зашунтированы, то такая цепь станет коротким замыканием для ПЭГ и напряжение не будет нарастать Вот так и возникла решающая идея. Неисправная свеча несет на себе нагар, являющийся ШУНТОМ для искрового промежутка свечи. Разрядный промежуток неоновой лампы тоже надо шунтировать, причем, ИДЕАЛЬНОшунт-нагар неисправной свечи должен действовать и на лампуИными словами, проверяемая свеча должна присоединяться в приборе параллельно выводам неоновой лампы (см. схему на Рис.3). В такой схеме в случае установки на проверку исправной свечи шунт отсутствует и лампа надежно сигналит, а в случае неисправной свечи оба промежутка как в свече, так и в неоновой лампе будут зашунтированы и вспышек не будет.

Рис.3

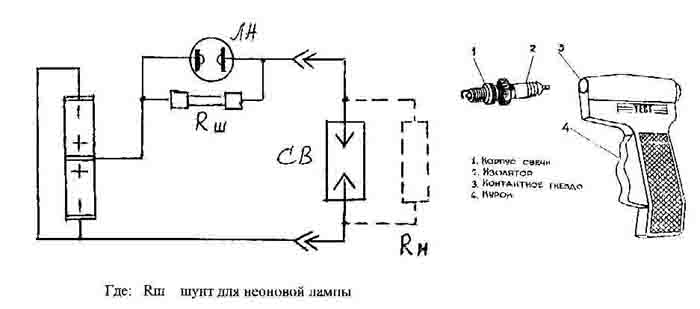

В найденном решении поразительно то, что нежелательный компонент - причина неработоспособности свечи, оказался важнейшим ресурсом и обеспечил принципиальное решение задачи. Однако, это принципиальное решение достигнутое на идеальном уровне потребовало небольшого усовершенствования. Эксперимент показал нестабильность такой схемы. Некоторая часть неисправных свечей выдавала все-таки ложные сигналы. Снова потребовалось провести небольшое исследовние на тему: что такое НАГАР на свече. Он и оказался виновником нестабильности. Нагару нельзя было доверять , как стабильному резистору в качестве шунта для неонки. Сопротивление нагара может достигать величины в 10 и более Мом, в то время как для шунта неонки достаточно 1 Ком. Поэтому было принято решение в стиле - Шаг назад от ИКР, в схему был введен стандартный резистор -Rш -постоянного номинала в качестве шунта неоновой лампы, а проверяемая свеча вновь должна была присоединяться последовательно с неонкой. Оба шунта вступают в действие только при неисправной свече. При контакте прибора с исправной свечой нагара нет, напряжение нарастает до пробоя в свече, импульс тока, разветвляясь, протекает через лампу и ее шунт. Окончательная схема (см. Рис.4) надежна и была принята для промышленного выпуска прибора под названием :"Пьезоэлектрический искровой пробник ТЕСТ", который был защищен авт. свидетельством СССР ( № 892010. Авторы: Э. Каган и В. Санжапов. Общий вид на Рис. 4) Патент США был обойден. Через 8 лет (в 1990 г) на основе ФСА, проведенного автором, себестоимость прибора была снижена на 40%, прибор усовершенствован и вновь защищен авт. свидетельством СССР (№ 1636579 )

Рис.4

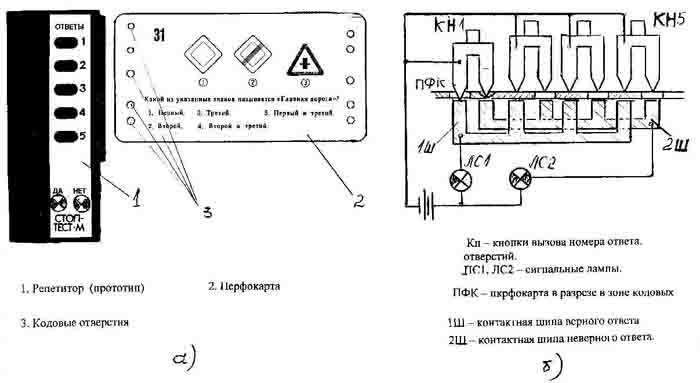

После этого небольшого успеха стало ясно, что возможности генератора ПЭГ далеко не исчерпаны, что Искровой пробник ТЕСТ и пьезозажигалка (конструкция которой также была разработана и налажено производство) -- это только "веточки" большого куста потенциальных изобретений на базе пьезогенератора и механизма сжатия. В наших руках появилась функционально простенькая система, включающая "ПЭГ + неоновую лампу + разрядный промежуток ", которая могла стать базовой подсистемой в разных устройствах с использованием светосигнальных свойств неоновой лампы. А ПЭГ можно было нагружать и несколькими лампами. _____________________________________________________________________________ Ситуация возникла занимательная, достойная быть названной: ЭТЮД О ПРИНУДИТЕЛЬНОМ СИНТЕЗЕ НОВОЙ ТЕХНИЧЕСКОЙ СИСТЕМЫ. Необходимо было провести поиск простых светосигнальных устройств в области товаров культурно-бытового назначения, выявить их недостатки в сравнении с технико-экономическими данными нашей базовой подсистемы и на ее основе синтезировать новую ТС, реализующую комплекс полезных функций прежней ТС. Необычность задачи в том, что надо было найти прототип и синтезировать его функциональный аналог. В результате проведенного поиска была получена информация об УСТРОЙСТВЕ ПРОВЕРКИ ЗНАНИЙ.( производитель з-д Электронной техники, г. Ровно, УССР) Это был оригинальный репетитор-экзаменатор со светосигнальным отображением результата проверки знания: "верно" - "неверно" ( см. Рис. 5 а). В комплект устройства входил набор перфокарт, содержащих контрольные вопросы в какой либо области. Каждая перфокарта содержала один вопрос и до 5 вариантов ответов, один из которых правильный. Наиболее популярны были вопросы по правилам дорожного движения. Перфокарты содержали и закодированную информацию о правильном ответе, кодом служили отверстия (перфорация) на боковом поле, их взаимное расположение. Устройство было снабжено 5-ю кнопками-контактами и 2-мя сигнальными лампочками (для карманных фонарей), одна из которых - зеленая (сигнал правильного ответа), а другая - красная (сигнал неправильного ответа). В процессе проверки знания о конкретном вопросе перфокарта вставлялась в специальную щель в устройстве, а ее кодовое поле располагалось напротив кнопок. Идентификация ответа осуществлялась нажатием на одну из кнопок в соответствии с номером ответа. При этом раздвоенный контакт (который имелся в каждой кнопке) замыкал цепь питания одной из ламп, проходя сквозь одно из отверстий в перфокарте. Источник питания - традиционные батарейки.

Рис.5

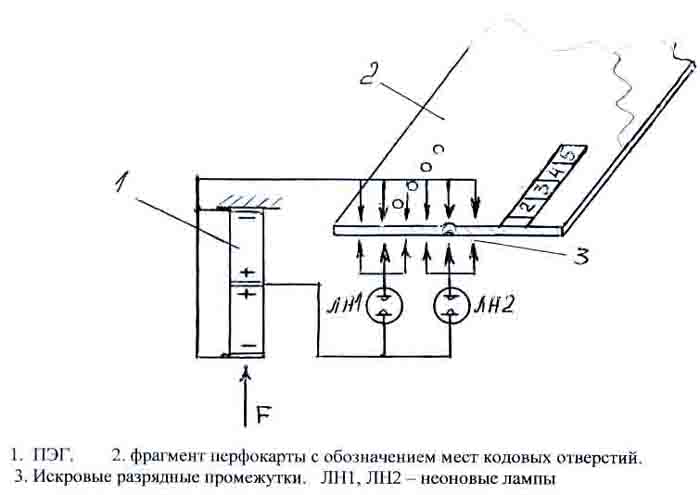

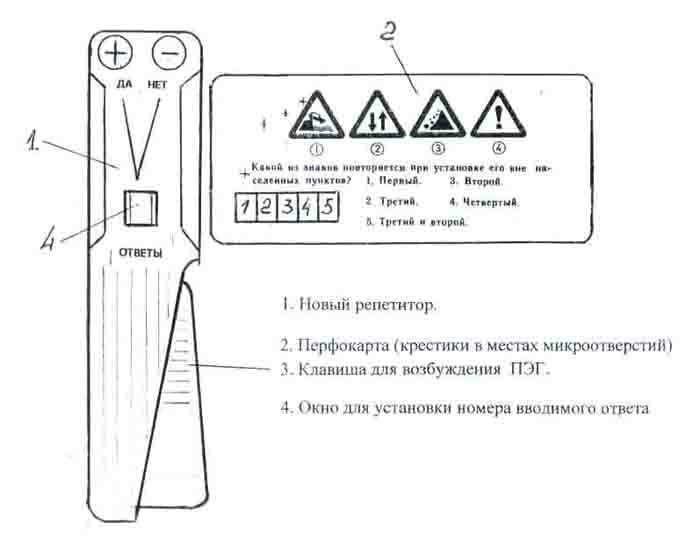

В полном соответствии с намеченной программой начали мы выявление недостатков этого казалось-бы неуязвимого устройства. В подавляющем большинстве в портативных, карманных устройствах в качестве источников электропитания используются батарейки или аккумуляторы, иных возможностей вроде-бы и не существует. А то, что батарейки регулярно требуют замены т.к. "садятся" даже в периоды отсутствия нагрузки, с этим приходиться мириться. Основной недостаток вышеописанного устройства заключался в том, что батарейки (а это были пальчиковые батарейки) быстро расходовали свой ресурс, обеспечивая горение ламп накаливания в период каждого сеанса "работы" с перфокартами, которых в комплекте было около 200 штук. Частая смена батареек не поддерживала энтузиазм в пользовании прибором. Кроме того, был выявлен еще один минус. При неверном выборе номера ответа один из контактов нажатой кнопки упирается в тело перфокарты, оставляя на ней вмятину как раз возле кодового отверстия, что постепенно ведет к демаскированию кода и преждевременному износу перфокарт (см. Рис.5"б" ). В отношении замены источника питания на наш ПЭГ сомнений не было. В отличие от батареек ПЭГ является практически неиссякаемым источником питания. По техническим условиям на пьезоэлементы их срок службы составляет не менее 12 лет !. Что - же касается неоновых ламп, то, как известно, у них нет цепей накала, они потребляют чрезвычайно малый ток и не перегорают. Таким образом, в сравнении с источником питания на батарейках и лампами накаливания ПЭГ с неоновыми лампами имеет подавляющее преимущество. Небольшое неудобство, связанное с возбуждением ПЭГ только посредством механизма сжатия, компенсируется вышеперечисленными достоинствами. Но принцип подачи электроэнергии к лампам только в момент востребования оценки ответа очень близок к ИДЕАЛУ (электроток возникает только в нужный момент). Другой недостаток, связанный с постепенным демаскированием кода ответа и износом перфокарт от механического давления контактов 5-и кнопок был также преодолен благодаря выявлению неявных, но замечательных ресурсов в нашей базовой подсистеме. Ведь в прототипе электрические цепи питания сигнальных ламп в исходной позиции разомкнуты зазором-щелью, в которую вставляется перфокарта, а замыкаются контактом одной из кнопок, проходящим через отверстие в перфокарте, при этом второй контакт той-же кнопки давит на тело перфокарты (см. Рис.5 "б"). При попытке как-то улучшить эту систему выходим на противоречие, причем сразу можно сформулировать ФП: Давление - нажатие на кнопку должно быть для надежного замыкания цепей и его не должно быть чтобы не делать вмятину на перфокарте. В ИДЕАЛЕ надежное замыкание должно быть …без замыкания или без давления. Здесь сразу напрашивается выход на электронные схемы с бесконтактным включением цепей питания ламп, но это только приведет к усложнению устройства в целом. И такого усложнения необходимо было избежать. Здесь пришлось не мало поэкспериментировать в поисках преодоления сильнейшего психологического баръера, связанного с тем, что 5 кнопок для выбора номера ответа не удавалось связать с однократным возбуждением ПЭГ. А пять ПЭГов для связи с пятью кнопками делать совсем нелепо. В идеале нужен один ПЭГ и одна кнопка для вызова любого из 5-ти ответов. В конечном итоге анализ вывел на четкую формулировку функции, выполняемой кнопкой: СОЕДИНЯЕТ РАЗДЕЛЕННЫЕ ПЕРФОКАРТОЙ ТОЧКИ ЦЕПИ ПИТАНИЯ, т.е в приборе имеется зазор-щель между этими точками, перекрываемая перфокартой. Обратимся теперь к ресурсам нашей базовой подсистемы, которая предусматривает использование ПЭГ, неоновых ламп и РАЗРЯДНОГО ПРОМЕЖУТКА. Зазор-щель в приборе для ввода перфокарты, фактически реализует нужный нам разрядный промежуток и тогда искра при возбуждении ПЭГ замкнет цепь питания соответствующей сигнальной лампы ( см. Рис.6). При этом не предвидится даже намека на давление на перфокарту. Таким образом, ИСКРА полностью и ИДЕАЛЬНО заменила кнопку с ее давящим контактом. Более того, такая перестройка в узле замыкания позволяет отказаться и от 5-и кнопок для идентификации ответов. Система кодирования была построена иначе. В новом устройстве имеется одна клавиша для возбуждения ПЭГ, а на кодовом поле перфокарты нанесены в ряд изображения 5-и квадратов с номерами ответов, с1-го по 5-й (см. Рис.7) Использован традиционный тризовский прием : функциональный элемент ТС заменен оптической копией, а перфокарта стала подвижной (принцип динамичности). Щель для установки перфокарт выполнена сквозной, параллельно лицевой поверхности корпуса устройства, а на лицевой поверхности корпуса имеется квадратное окно, в котором и устанавливается номер выбранного ответа перемещением перфокарты. Так перемещая перфокарту в щели выбирается номер ответа установкой его в окне устройства. При этом в вертикальной полосе, ограниченной рамкой каждого квадрата, скрытно расположены кодовые отверстия . Использование искры в замыкающем узле прибора позволило принципиально улучшить систему кодирования. Ведь, для прохода искры требуется очень малое отверстие. А это позволило выполнить кодовые отверстия в перфокартах почти микроскопических размеров и разместить их почти незаметно по полю перфокарты , даже на изображении иллюстрации к вопросу. Для каждой лампы искровой промежуток продублирован по координате неоднократно таким образом, чтобы исключить дешифровку кода во время проверки знания. Кодирующие отверстия вступают в действие (пропускают искру) при переходе от одной перфокарты к другой по разным координатам.

Рис.6

Рис.7

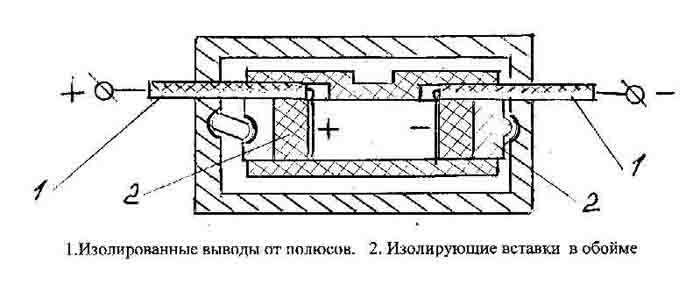

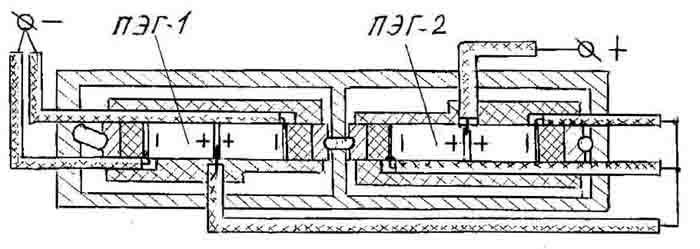

Таким образом, использование прогрессивного в технологическом плане физэффекта позволило создать уникальное УСТРОЙСТВО КОНТРОЛЯ ЗНАНИЙ с неиссякаемым источником электропитания и надежной системой кодирования, превосходящее все аналоги. Устройство было защищено авт. свидетельством СССР ( № 995109. Авторы: Э.Каган, В Санжапов и Е. Козаченко) . Особняком в серии разработок устройств на базе пьезокерамики стало создание ИСТОЧНИКА ЭЛЕКТРИЧЕСКИХ ЗАРЯДОВ для учебных опытов по физике. Как известно, на уроках физики как в школах так и в ВУЗах демонстрационные опыты иллюстрирующие свойства электрических зарядов проводятся посредством натираемых стеклянной и эбонитовой палочек, а также посредством громоздкой электрофорной машины. Последняя, являясь изобретением чуть-ли не 18 века (как и палочки) до сих пор "на вооружении" учебного процесса, но это не только громоздкое сооружение, но еще и капризное. Эту технику надо специально готовит к опытам во избежание отказа, оберегать от влажности и т. п. О том, что давно существует нужда в более совершенной и надежной технике, поведал нам опытный преподаватель педагогического университета, познакомившись с нашими разработками на базе пьезогенератора. Ведь это - же источник электрических зарядов и совершенно независимый, автономный. Так было получено задание на новую разработку. К тому времени появился в системе образования и более современный конкурент электрофорной машины - электронный источник высокого напряжения под названием РАЗРЯД-1 с питанием от бытовой сети переменного тока - 220 Вольт. На выходных полярных электродах этого устройства обеспечивалось 25 000 Вольт постояного напряжения. Вот этот показатель мы должны были также обеспечить или превзойти. А существенным недостатком РАЗРЯДА-1 было "привязка" его к бытовой электросети с вытекающей в связи с этим опасностью поражения током пользователя таким прибором. Увы, но наш ПЭГ, используемый в предыдущих разработках, оказался малоэффективным, как источник зарядов, на выходе не получалось более 15000 Вольт. Предстояло ни много ни мало, как синтезировать новую систему, имея в распоряжении все те же пьезоэлементы, которые входили в прежний ПЭГ. Необходимо было изыскать резервы развития традиционной конструкции механизма сжатия с ПЭГ, ресурсы которого исчерпаны. Такова исходная проблемная ситуация или исходная позиция в Этюде: "ВСТРЕЧА С ЧУДОМ ПРИ ПЕРЕХОДЕ от БИ - ТС к ПОЛИ - ТС ". В ТРИЗ рекомендованы различные пути развития технических систем. В частности, есть такой путь: исчерпав ресурсы развития, техническая система объединяется с другой , образуя новую более сложную систему. Простейший способ такого перехода состоит в том, что исходную МОНОСИСТЕМУ сдваивают, превращая в БИ-систему, или в ПОЛИ-систему, если объединяют более 2-х элементов. ( более подробно эти рекомендации см. кн. Г. С. Альтшуллера "Найти идею") В результате анализа нашей исходной системы установили, что - это классическая БИ-система, объединяющая два однородных пьезоэлемента (см. Рис 1 ). Далее разобрались в том, зачем потребовалось такое объединение. МОНОСИСТЕМОЙ в данном случае был - бы один пьезоэлемент. Такой элемент можно поместить в механизм сжатия и тоже можно "выжимать" из него высокое напряжение. Но конструктивно в этом механизме потребуется электрически изолировать оба торца -полюса пьезоэлемента (см. Рис.8) . Поэтому надо отдать должное французскому изобретателю, которому принадлежит приоритет в создании БИ-системы. Соединив электрически параллельно два пьезоэлемента, расположив их одноименными полюсами навстречу друг другу, он вывел противоположные полюса тоже одноименные в опорные точки каркаса-ярма. В такой схеме изоляция требуется только для вывода от встречных торцов-полюсов пьезоэлементов , находящихся внутри изолирующей обоймы, в то время как каркас-ярмо становится общим полюсом и не требует изоляции. Замечательный системный эффект. Да, здравствует БИ-система!

Рис.8 Чтобы повысить выходное напряжение, необходимое для Источника зарядов теперь нужно тоже двигаться в направлении объединения, объединить две БИ-системы, т.е перейти к ПОЛИ-системе. Такой переход - неизбежный этап в развитии технических систем. В теории все выглядит красиво. Но поместив в механизм сжатия два ПЭГа (каждый с парой ПЭ-элементов), сразу сталкиваемся с проблемой внутренних соединений (связей), с необходимостью изоляции всех соединений и выводов, с необходимостью изоляции всех опорных точек ПЭГов от металлического каркаса-ярма (Такой гипотетический механизм показан на Рис.9 ). Следует иметь в виду, что наш будущий источник зарядов - это высоковольтный источник и, поэтому изоляция нужна добротная. "Лобовое" решение собрать в кучу два ПЭГа ничего не дало… . Но я был уверен, как истинный тризовец, что и в таком объединении должен проявиться системный эффект. Следовало изыскать иную структуру системы, следуя рекомендациям ТРИЗ.

Рис.9

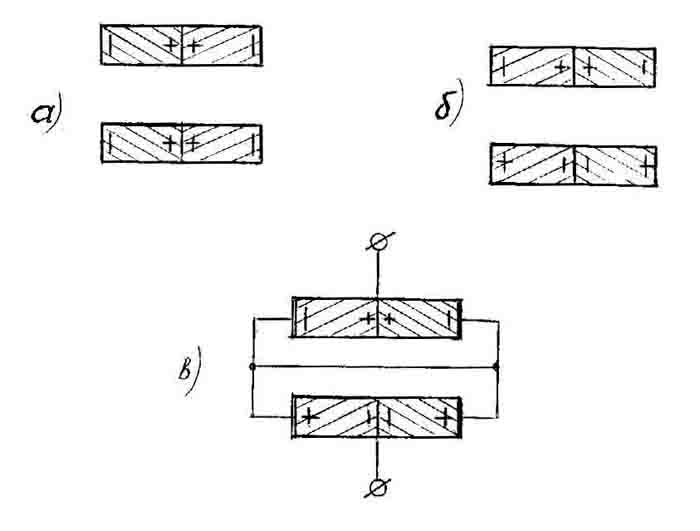

Суть их в следующем: эффективность БИ- и ПОЛИ-систем может быть повышена А) развитием (изменением) связей ее элементов; Б) увеличением различия между элементами, переходом от однородных элементов к элементам со сдвинутыми характеристиками, к разнородным элементм и инверсным сочетаниям. В отношении направления "А)" пути развития пока не просматриваются. А вот в направлении "Б)", рекомендация увеличения различия с переходом от однородных к элементам со сдвинутыми характеристиками заинтриговала. Но легко сказать: "сдвинуть характеристики ?!" ПЭ-элементы - то входящие в каждый ПЭГ абсолютно одинаковые, такими их производит завод, они изменению не подлежат. Вот такое возникло противоречие . После долгих размышлений на эту тему кое-что прояснилось. Если рассматривать новую систему как собранную из двух одинаковых БИ-систем, то ничего "сдвинуть" в характеристиках нельзя. Но, если рассматривать новую систему, как ПОЛИ-ТС, состоящую из 4-х однородных ПЭ-элементов, то следует поиграть вариантами связей между ними (направление "А)"). И "игра" эта выглядит так.

Рис.10

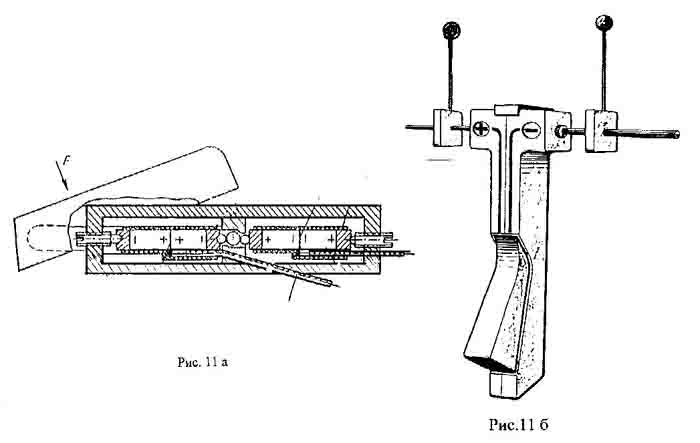

На Рис.10"а" изображены две пары однородных элементов и связи в парах тоже одинаковые. А на Рис.10"б" изображены те же элементы в парах, но связи иные (надо обратить внимание на знаки полюсов, на их местоположение). В то же время это можно считать сдвигом характеристик - это понятие весьма растяжимое. Во второй паре ПЭ-элементы обращены навстречу друг другу другими знаками, вот и вся разница. Но произошло ЧУДО !(см. Рис.10в)Пары со сдвинутыми характеристиками при последовательном соединении, помещенные в каркас-ярмо, НЕ НУЖДАЮТСЯ в изоляции в точках контактов с каркасом-ярмом (см. Рис.11). Для большей наглядности следует провести аналогию с последовательным соединением аккумуляторов в батарею, когда "+" одного элемента соединяют с минусом другого внутри батареи. То же самое проделано с ПЭ-элементами в новой системе, в результате которого "+" и минус каждой пары соединились без проводов через каркас-ярмо, образуя электрически последовательное соединение пар. Получилась симметричная конструкция с изолированными выводами только от встречных торцов ПЭ-элементов в ПЭГах. Более того, не нужны никакие внутренние соединения в каркасе-ярме. Функцию всех соединений выполняет каркас. Системный эффект был во всей красе!

Рис.11

Далее следовало проработать конструкцию механизма сжатия, в котором бы обеспечивалось равнозначность передачи усилия сжатия на каждый ПЭГ. В ИДЕАЛЕ требовалось, чтобы приводной элемент механизма воздействовал на оба ПЭГа одновременно и с одним и тем же усилием. Решение было, как говорится, делом техники, приводной элемент механизма сжатия разместился в центре каркаса в специальном гнезде и между встречными торцами ПЭГов, таким образом, что он распирает их одним и тем же усилием . Таким образом, удалось синтезировать новый механизм сжатия для двух однородных ПЭГов ( в патентном фонде таких больше не встречается). На базе этого механизма создан источник электрических зарядов, получивший название "ПЬЕЗОСТАТ" с выходным напряжением 30 000 Вольт, которое воспроизводится при нажатии от руки. Источник защищен патентом России (№ 2043661. Автор Э. Каган ). Но точку в рассказе об этой разработке ставить пока рано. После изготовления серии опытных образцов и их испытаний было обнаружено необъяснимое и неприятное явление : В конечной фазе каждого сжатия клавиши механизма возникал внутренний электрический пробой в ПЭГах. При более тщательном исследовании и измерениях выяснилось, что пробой происходит между торцами одного из ПЭ-элементов. Это не поддавалось объяснению. ПЭ-элемент представляет собой цилиндрик, имея в диаметре 7мм и длину 15мм (расстояние между торцами). Электрическая прочность воздуха составляет в среднем 3000 Вольт на 1 мм (по сведениям из физической энциклопедии). Чтобы пробить 15мм слой воздуха потребуется 45 000 Вольт. А максимум на что способен один ПЭ-элемент в механизме сжатия - это чуть выше 15000 Вольт. Но пробои были неопровержимым фактом. Так возникла исследовательская задача: В арсенале ТРИЗ и на этот счет имеется Методика решения исследовательских задач, разработанная Б. Злотиным и А. Зуссман. 1. Требуется объяснить причину электрических пробоев в ПЭГ. 2. Как водится, сначала была сформулирована обращенная задача: "Как обеспечить пробой промежутка 15 мм в воздухе, имея источник высокого напряжения не более 15000 Вольт?" 3. Для обеспечения такого пробоя при имеющихся возможностях необходимо в системе изыскать ресурс, пока скрытый. Менять в системе ничего нельзя. Гиппотезы о возможных ресурсах: а) Наличие влаги на поверхности ПЭ-элемента может снизить электрическую прочность воздуха; влага может заполнять кольцевой зазор между поверхностью ПЭ-элемента и внутренней стенкой обоймы. б) Ионизированный воздух в пространстве в близи поверхности ПЭ-элемента, внутри обоймы также может облегчить пробой. 4. Проверка гиппотез-ресурсов. Вариант "а)" был снят с повестки дня после того как ПЭ-элементы перед сборкой подвергли интенсивной влагоочистке сушкой и смачиванием в растворителе. Пробои продолжались! Приступили к проверке варианта "б)". Потенциальные виновники должны находиться внутри обоймы с ПЭ-элементами. Разложили всю "начинку" обоймы (см. Рис 1 ). Особое внимание при анализе было уделено деталям , контактирующим с торцами ПЭ-элементов и их роли в процессе возбуждения ПЭГ. Картина прояснилась следующая. На самом ПЭ-элементе имеются электроды на торцах, нанесенные способом вакуумного напыления металла толщиной 0,010 - 0,020 мм, т.е. очень тонкий слой. Кроме того к каждому торцу примыкает диск-демпфер из латуни толщиной 0,25 мм. Последний элемент имеет острейшие кромки, через которые должны стекать заряды в окружающее пространство. Таким образом, в процессе сжатия ПЭГ, а это происходит не мгновенно, напряжение плавно нарастает до максимального уровня. С какого-то момента с торцов ПЭ-элементов начинается утечка зарядов, которые и ионизируют прилегающий воздух и создаются условия для пробоя при более низком напряжении. Так была установлена причина пробоев. Обращенная задача была решена. На следующем этапе надо решить задачу по ликвидации ионизации воздуха. И это не составило большого труда. Поскольку воздух легко поддается ионизации, то его следует заменить средой электрически более прочной внутри изолирующей обоймы ПЭГа. Речь идет о пространстве кольцевого зазора между поверхностью ПЭ-элемента и внутренней поверхностью обоймы. С этой целью при сборке ПЭГа зазор в обойме заполнялся трансформаторным маслом. Кроме того из комплектации ПЭГа были удалены диски-демпферы - виновники стекающих зарядов. Разработка " ПЬЕЗОСТАТа" таким образом завершилась. Было изготовлено полтора десятка опытных образцов, которые были переданы некоторым школам и ВУЗам. Образцы прибора были представлены на нескольких международных конференциях и везьде "ПЬЕЗОСТАТ" был отмечен высокой оценкой. Наиболее важные качества, отмеченные первыми пользователями "ПЬЕЗОСТАТА" : - Прибор автономен по питанию, что очень удобно; - Всегда готов к работе без предварительной подготовки; - Обеспечивает проведение всех программных опытов; - Прост в эксплуатации подобно волшебной палочке; - Абсолютно безопасен в работе. Увы, но промышленного выпуска так и не последовало, это было время развала Союза, со всеми вытекающими последствиями для завода.

|

Главная |