IV конференция "Практика применения методических инструментов"

Практика решения производственных задач

Иванов Г.И. Ангарск

Вашему вниманию предлагаются несколько задач, которые были решены Ивановым Г.И. и его коллегами на различных предприятиях России и за рубежом. При решении этих задач использовались основные понятия ТРИЗ – системность, системный анализ, ресурсы, идеальность, противоречия.

Сушка гнезд анодных блоков

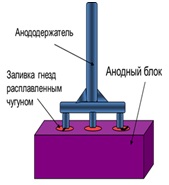

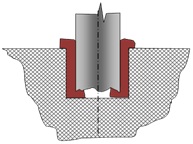

На снимке показаны анодные блоки, которые используются в электролизных ваннах при производстве алюминия. Перед установкой в ванну, в гнезда этих блока вставляют анододержатель и заливают жидким чугуном.

Иногда при заливке происходит выброс жидкого чугуна из заливаемого гнезда. Это не только создавало угрозу для рабочих, но приводило в негодность дорогой анодный блок. Причина была одна - в гнезде находилось несколько капель воды. При взаимодействии с расплавленным чугуном, влага мгновенно превращалась в пар и выбрасывала металл. Откуда появляется в гнездах вода? И почему это происходит в холодное время года?

Дело в том, что анодные блоки хранятся в открытом холодном складе, где зимой температура минусовая. Холодные блоки завозят в литейный цех и дают им некоторое время, чтобы они оттаяли и прогрелись. Но пока блоки прогреваются, теплый воздух цеха конденсируется на их холодной поверхности и в виде капель скапливается в гнездах. Это происходит не всегда, и не во всех гнездах, но цех вынужден был проверять все гнезда блоков, на отсутствие в них влаги, и просушивать их.

Сушка гнезд анодных блоков выполняется рабочими цеха с помощью газовых горелок. Операция трудоемкая, занимает много времени и требует большого расхода газа.

Как уменьшить затраты на выполнение этой операции?

Проектные организации предлагали строить теплый склад для хранения анодных блоков. Тогда конденсации влаги на внутренней поверхности гнезд блоков происходить не будет и проблема исчезнет.

Но строительство теплого склада требовало больших финансовых затрат на которые завод пойти не мог.

Системный анализ возникновения влаги и ее скапливание в гнездах блока вывел на следующее решение - завозить холодные блоки в литейный цех нужно вверх дном…

В этом случае теплый воздух литейного цеха, хотя и будет конденсироваться на поверхности холодных блоков, но не будет скапливался в их гнездах, а под действием собственного веса стекать на пол.

Теперь блоки после их оттаивания и прогрева можно сразу отправлять на заливку, так как в их гнездах отсутствует вода. Проблема исчезла. ..

И затраты тоже.

Почему в течении нескольких лет специалисты литейного цеха не видели этого простого и очевидного решения?

Ответ один – они не пользовались системным мышлением.

Искрение пятки анододержателя

Обратимся еще раз к анодным блокам, точнее к анододержателям, а еще точнее - к стальной пятке анододержателя, которую вставляют в гнездо блока и заливается жидким чугуном.

Проблема состоит в том, что при заливке чугун не может проникнуть в зазор между днищем гнезда анодного блока и пяткой анододержателя. Он просто застывает, не успев заполнить зазор, который может быть высотой от 0,1 миллиметра и до 5 миллиметров.

В результате, при работе в электролизной ванне, когда по анододержателю проходят сотни ампер, в имеющейся воздушной полости возникает искрение.

Искрение нарушает режим работы электролизной ванны и разрушает пятку анододержателя, которую, для последующего использования, уже нужно ремонтировать. Чтобы жидкий чугун быстро не застывал при заливке и проникал во все щели, можно было блок и анододержатель нагревать, хотя бы до 400-500 градусов. Но это недопустимо усложняет всю систему. Можно было завибрировать блок и пятку или пустить по ним ультразвук, чтобы металл легче тек во все зазоры, но и это было не реально в существующих условиях. Проблема оставалась. КАК БЫТЬ?

Эта задача, как и все другие, рассматривалась с использованием алгоритма решения инженерных проблем – АРИП 2009. (Основные части этого алгоритма помещены в конце статьи. Полный его текст можно найти на сайтах www.metodolog.ru/node/261 www.ratriz.ru/pr_ARIP.htm www.triz-summit.ru/ru/section. www.trizland.ru/authors/139/ www.trizway.com и других)

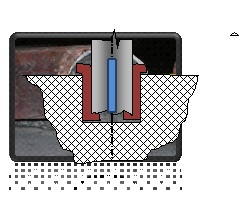

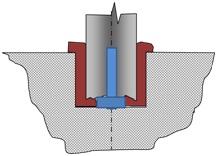

Мы приведем только одно решение этой проблемы, хотя получено их более десятка. В стальной пятке анододержателя высверливают отверстие, в которое запрессовывают алюминиевый стержень. (На фотографии видно как это сделано)

Если возникает искрение, пятка анододержателя локально разогревается до температуры 700 и более градусов. Имеющийся в ней алюминий начинает плавиться и заполняет все зазоры.

Электропроводимость в районе пятки анододержателя восстанавливается, искрение прекращается и расплавленный алюминий застывает. Гидролизная ванна начинает работать в нормальном режиме и пятка анододержателя не выгорает.

На фотографиях видно как происходил процесс плавления алюминия и как он заполнял имеющиеся воздушные полости. Решение запатентовано.

Зависание кокса в бункере

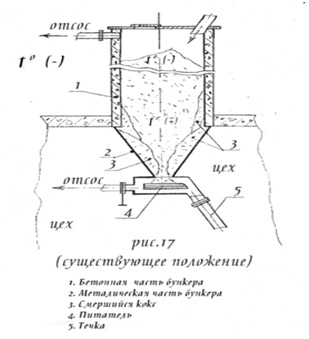

На одном из заводов в холодное время года возникала одна и та же проблема – зависание кокса в бункере. Это приводило к аварийным ситуациям вплоть до остановки производства. Различные ворошильные устройства, вибраторы, ударные механизмы были неэффективными и помогали мало. В патентном фонде спасительного решения так же не находилось. Оставалось одно проверенное решение – бить кувалдой по нижней части бункера, чем постоянно и занимался персонал всего цеха.

Рассматриваемая система имеет внушительные размеры. Бетонный бункер высотой более 10 метров возвышается над крышей производственного здания. Нижняя его часть, выполнена из метала, находится в теплом помещении здания и имеет питатель, который выдает кокс в производственные линии. В верхней части бункера имеется отсос, который отсасывает пылевидную часть кокса, не нужную в технологическом процессе. Чем ниже температура на улице, тем больше потеют рабочие, размахивая кувалдой.

Предположили, что проектировщики допустили какую то ошибку. Но проверка показала, что кокс, который подавался в бункер из холодного склада, обладает великолепной сыпучестью, а все уклоны стенок бункера, выходная течка и питатель выполнены в соответствии строительным нормам и правилам.

Все было правильно, но кокс упорно не выходил из бункера и в его нижней части превращался в ледяную глыбу, которую через стенку бункера приходилось разбивать кувалдой. ЧТО ДЕЛАТЬ? Для специалиста владеющего инструментами ТРИЗ, все, необходимые данные, для решения этой проблемы, имеются в описании. ДЕРЗАЙТЕ!

А задача довольно простая. Простая для тех, кто умеет анализировать взаимодействие имеющихся системных, надсистемных и подсистемных элементов. Кто умеет находить первопричину возникающего недостатка, видеть ресурсы и применять их для разрешения противоречий. В рамках данной статьи нет возможности полностью описать все эти действия, поэтому будем предельно краткими.

Первопричиной возникновения ледяной пробки является система отсоса пыли. (См. ранее приведенную схему). При интенсивном отсосе воздуха, в верхней части бункера создается некоторое разряжение и поэтому теплый воздух цеха, через выгрузную течку устремляется в бункер. Имеющаяся в теплом воздухе влага мгновенно конденсируется на поверхности холодного кокса, замерзает на нем и превращает его в монолит.

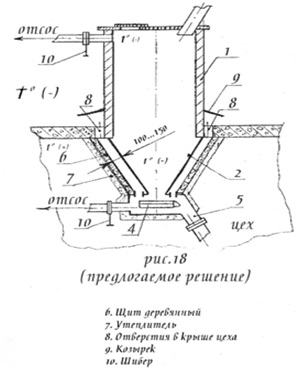

Мы не можем отключить систему отсоса пыли, это нужная технологическая операция и поэтому разрежение в верхней части бункера будет всегда, и теплый воздух из цеха будет всегда стремиться в бункер. Мы натолкнулись на физическое противоречие – воздух должен конденсироваться на холодном коксе, так как это физический закон, и воздух не должен конденсироваться на коксе, так как он смерзается. Разрешаем противоречие в пространстве – воздух, который в цехе конденсируется, а воздух, который в бункере, не конденсируется. В каком случае это может быть? Только в одном – если воздух будет холодным. А где взять холодный воздух? Он есть в надсистеме! Вот мы и вышли на принципиальное решение – в бункер, должен поступать не внутренний теплый воздух из цеха, а внешний холодный. Выполнить это можно многими вариантами. Один из них изображен на рисунке.

Нижняя часть бункера обшивается досками с образованием между ними полости. В эту полость заходит атмосферный холодный воздух. Теперь, при работе отсоса,в бункер поступает только холодный воздух, который не конденсируется на холодном коксе.Кувалду можно сдать в утиль, потому что кокс в бункере больше не зависает.

Разрушение дорожного датчика

По историческим меркам Южную Корею совсем недавно называли страной соломенных крыш и маисовой каши. В ней не было ничего, – ни промышленности, ни развитого сельского хозяйства, ни транспорта, ни электростанций. Разорённая японской колонизацией и гражданской войной, страна лежала в руинах. З0 лет упорного труда талантливого народа превратили эту страну в одну из самых цивилизованных и богатых стран мира. Эта страна в 150(!) раз меньше России, и в отличии от нас совершенно не имеет каких либо природных ископаемых и энергетических ресурсов, но сегодня ее национальный валовой доход в несколько раз выше российского. Все это произошло благодаря грамотной политике правительства и трудолюбию народа, который творчески подходит к решению любых проблем в технике. Одну из таких проблем мы, российские консультанты ТРИЗ, и помогали решать корейским специалистам.

В чем проблема? В стране хорошо развита автомобильная транспортная сеть. Сотни высококлассных автострад пересекают страну во всех направлениях.

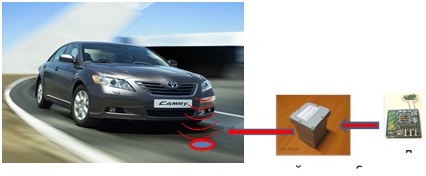

Чтобы не допускать пробок на дорогах, каждая из них оборудована датчиками, которые сообщают на диспетчерский пункт о количестве проходящих по ней автомобилей и о скорости их движения. При необходимости, поток автомобилей направляется на ту дорогу, которая менее загружена. Датчик представляет собой небольшую пластмассовую коробочку, в которой есть батарейки и элементы, излучающие радиоволны. При прохождении автомобиля отраженные волны улавливаются датчиком, и он посылает сигнал на ближайшую суммирующую станцию, которая уже связана с диспетчерским пунктом. Датчик размещен в полотне бетонной дороги на глубине нескольких сантиметров и автономно работает в течении нескольких лет.

На снимке справа показан радиоэлемент, излучающий радиоволны, защитная коробка, в которую его укладывают и место на дороге, где расположена эта коробка с радиоэлементом.

В чем же проблема?

Пластмассовая коробка, в которой уложен радиоэлемент, не выдерживает веса проходящих автомобилей и через некоторое время ломается. В трещины корпуса попадает вода, радиоэлементы перегорают, и датчик выходит из строя. Рядом с поврежденным датчиком в полотне дороги высверливают отверстие, закладывают в него новый датчик и заливают бетоном. Таких замен делают многие сотни.

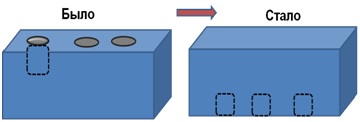

Для человека, владеющего системным мышлением, уже достаточно этих рисунков чтобы увидеть первопричину проблемы и устранить ее.

Корейские специалисты, как и все нормальные инженеры мира, начали поступать так, как их учили – если что-то ломается, то это надо делать более прочным. Были созданы новые корпуса датчиков из высокопрочной пластмассы.(Для справки. Корпус датчика делают только из пластмассы, так как металл экранирует радиоволны)

Однако, новые корпуса тоже не оправдали надежд, через некоторое время они разрушались и датчик приходилось заменять. Были испытаны корпуса с двойными стенками, сферической, цилиндрической, кубической и иной формы. Но успеха не было.

Датчики продолжали разрушаться, а их корпуса становились все дороже и дороже. Наконец, их стоимость стала превышать стоимость электронной начинку и элементов питания. Что делать?

Описанная ситуация только подтверждает известную истину – если задача не решается, значит ее решают не в том месте. Воспользуемся системным мышлением и еще раз посмотрим на проблемную ситуацию.

Попытаемся выявить первопричину и тот элемент, который повреждает корпус датчика. Это не автомобиль и не его колесо. Это бетонная заливка над датчиком! Именно она передает вес автомобиля на датчик и разрушает его. В соответствии с первыми шагами алгоритма (АРИП 2009) задумываемся над тем - что будет если этот нежелательный элемент, то есть бетонную заливку, убрать? Посмотрим на новый рисунок.

Как видим, теперь датчик не воспринимает давления колеса и потому остается невредимым! Это то, что надо. Однако возникает другая подзадача – как уберечь датчик от воды? Для решения этой проблемы можно уже обратиться к школьнику начальных классов, и он вам подскажет – заверните свой датчик в тряпочку или в полиэтиленовый пакет. Совет правильный, но немного несерьёзный. Мы же, обремененные инженерными знаниями, развиваем его мысль и решаем залить ямку, в которой находится датчик, мягкой резиновой смесью. Теперь датчик не испытывает давление колеса и надежно защищен от атмосферных осадков. Немного подумав, решаем еще–если нет давления, то зачем нужен корпус? Убираем и его! Радиоэлементы вместе с батарейками заливаем резиновой смесью и без всякого корпуса устанавливаем в полотно дороги. Так и сделали.

Датчик стал в два раза дешевле, а надежность и долговечность его работы увеличилась.

Предлагаем читателям ознакомиться с основными частями алгоритма решения инженерных проблем - АРИП 2009(п.т.)

Часть 1 ПЕРВИЧНЫЙ АНАЛИЗ и ОПИСАНИЕ ПРОБЛЕМЫ

Цель: - Получить ответы на вопросы; «ЧТО?» «ГДЕ?» «КОГДА?» «ПОЧЕМУ?»

Часть 2 СИСТЕМНЫЙ АНАЛИЗ ПРОБЛЕМНОЙ СИТУАЦИИ ПРОВЕРКА

ПРОБЛЕМЫ НА ЛОЖНОСТЬ и САМОУСТРАНЕНИЕ

Цель: - Определить необходимость решения проблемы.

Часть З. УТОЧНЕНИЕ ПРОБЛЕМЫ

Цель: - Выявить первопричину возникновения проблемы.

Часть 4 АНАЛИЗ ВЕЩЕСТВЕННО - ПОЛЕВЫХ РЕСУРСОВ

Цель: - Выявить ресурсы для решения проблемы.

Часть 5 ФОРМУЛИРОВАНИЕ ИДЕАЛЬНОГО КОНЕЧНОГО РЕЗУЛЬТАТА

Цель:- Составить формализованные тексты задач .

Часть 6 ФОРМУЛИРОВАНИЕ ФИЗИЧЕСКИХ ПРОТИВОРЕЧИЙ

Цель: - Выявить физические противоречия и выбрать принцип их разрешения.

Часть 7 РАЗРЕШЕНИЕ ФИЗИЧЕСКИХ ПРОТИВОРЕЧИЙ

Цель: - Получить принципиальные решения задач

Часть 8 АНАЛИЗ ПОЛУЧЕННЫХ РЕШЕНИЙ

Цель: - Выбрать из полученных решений наиболее оптимальное.

Если у читателя есть что сказать автору статьи он может написать ему по адресу; - genivanov@gmail.com