IV конференция «ТРИЗ. Практика применения методических инструментов»

Постановка задач усовершенствования надроторного устройства воздушно-реактивного двигателя

М.А. Щербаков, инженер-конструктор НТЦ им. А. Люльки, г. Москва

В статье представлена часть процесса формулирования задач усовершенствования узла воздушно-реактивного двигателя тяжелого истребителя. В качестве модифицируемого узла взят статорный узел – надроторное устройство (НУ) турбины, отвечающее за радиальный зазор (РЗ) – расстояние между концом подвижной лопатки турбины и элементом статора.

Радиальный зазор на работающем двигателе изменяется при различном изменении размеров ротора и статора, а также изменяется при эволюциях самолёта. Стараются заложить в конструкцию двигателя такой РЗ, при котором лопатки не касаются корпуса. РЗ на различных режимах изменяется по-разному, в связи с этим возникают сложности с выбором РЗ и управлением в процессе работы двигателя.

Для турбины с лопатками без бандажных полок существует линейная зависимость: увеличение на 1% относительной величины РЗ (величина зазора, отнесённая к средней высоте лопатки) приводит к уменьшению на 1-2% КПД турбины [1]. Вследствие наличия зазора и разности давлений газа на спинке и корыте лопатки происходит перетекание газа через зазор. Перетекающий газ не вносит свой вклад в мощность турбины, а создаваемый вихрь за лопаткой ухудшает режим обтекания последующий лопаточных венцов.

Таким образом, для увеличения КПД турбины необходимо отсутствие РЗ, а для предотвращения касания лопаток о статор - наличие выбираемого зазора.

Рассматриваемое НУ используется в турбине высокого давления (ТВД) двигателей типа АЛ-31Ф, разработанный в НТЦ им. А. Люльки. Данный тип двигателей и его модификации устанавливается на тяжелых истребителях типа Су-27. Приёмистость двигателя (время изменения оборотов роторов с оборотов «малого газа» на обороты «максимал») – не более 6 сек. Для рассматриваемого изделия величина РЗ в холодном состоянии двигателя составляет 1-2 мм, рабочий зазор составляет около 0,6 мм.

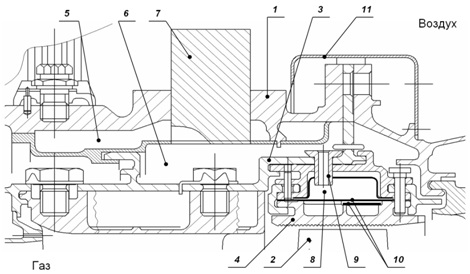

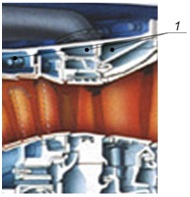

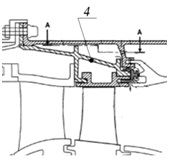

На рисунке 1 представлено НУ в окружении соседних элементов двигателя: корпус ТВД 1, рабочая лопатка ТВД 2, корпус надроторного устройства 3 и проставка 4. Полости 5 и 6, транслирующие охлаждающий воздух, разъединены клапаном 7.

Рисунок.1 – Конструкция надроторного устройства

В полость 8 воздух поступает через пистоны 9. Для равномерного распределения воздуха над проставкой, в этой полости установлены два типа дефлекторов – перфорированных пластин 10. Из полости 8 охлаждающий воздух через отверстия в проставке 4 проходит в проточную часть. Кожух 11 является тепловым экраном фланца ТВД и препятствует резкому изменению температуры фланца.

Анализ конструкции НУ выявил в том числе и «серую зону» – фланец корпуса ТВД, форма которого зависит от точности его изготовления, равномерности и точности затяжки болтов и от окружающего температурного режима (для уменьшения влияния температуры в конструкцию введён экран 11). Эти факторы приводят к неравномерной деформации фланцевого соединения, и, следовательно, к неравномерной деформации корпуса НУ 3. Предлагается вывести фланец из зоны влияния на РЗ и разместить его подальше от НУ (данное решение подтверждается прототипами).

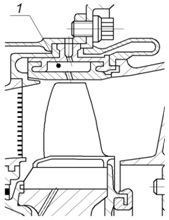

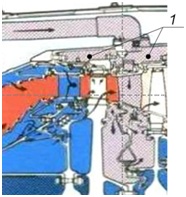

Анализ конструктивных решений, используемых в отечественных двигателях (рисунок 2), выявил тренд – «Увеличение числа охлаждающих полостей в НУ».

а) б) в)

Рисунок 2 – Надроторные устройства двигателей: а) ТВ7-117; б) РД-33; в) АЛ-55И

С ростом охлаждающих полостей (поз. 1) возможно локальное охлаждение элементов конструкции, а также использование выборочного «включения» полостей в ходе регулирования величины РЗ. Но при этом усложняется конструкция формирование этих полостей и подводящих каналов, следовательно и производство узла, необходимо добавление большого количества клапанов и, возможно, датчиков, из-за наличия множества небольших полостей возможно их засорение (даже на высоте 11 км в воздухе достаточно пыли). Необходимо решение этой проблемы в направлении «Моно – Би – Поле».

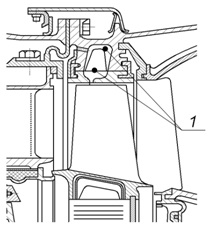

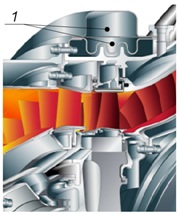

Анализ зарубежных (рисунок 3) конструкций подтвердил выявленный тренд. И выявил ещё одно направление развития конструкции НУ: необходимость регулирования теплового состояния корпуса турбины вызвала необходимость использования полостей (поз. 1) большого объёма (для теплосъёма с больших поверхностей и образование низкоскоростных потоков воздуха). Данное направление получено применения большого числа полостей и использования защитных экранов (поз.11, рисунок 1). Размещение большого объёма внутри силового корпуса турбины приводит к увеличению диаметра последнего. А это ведёт к увеличению массы конструкции. Поэтому эта управляющая полость выводится за пределы силового корпуса (рисунок 3, в).

а) б) в)

Рисунок 3 – Надроторные устройства двигателей: а) F-119 PW; б) F-110 GE; в) PW6000

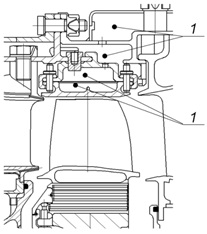

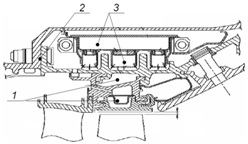

Изучение конструкций НУ, представленных в патентах, подтвердило выявленные тренды и показало новые направления развития конструкции. В патенте FR 2965583 (рисунок 4,а, правообладатель - Snecma) присутствуют и множественные охлаждающие полости 1, и вынесенные за пределы НУ фланцевые соединения 2, и внешняя полость охлаждения силового корпуса турбины 3. Однако, по не раскрытым причинам, силовой корпус турбины выполнен двуслойным и полость охлаждения корпуса расположена между слоями.

а) б) в)

Рисунок 4 – а) Патент FR 2965583; б) Патент RU 2435039; в) Патент RU 87213

Желание получить большие перемещения деталей НУ при использовании меньшего количества охлаждающего воздуха привело к созданию наклонного корпуса НУ 4 (рисунок 4,б, правообладатель – Snecma): при одном и том же коэффициенте термического расширения материала, наклонный корпус сильнее изменяется в размерах. Желание увеличить угол наклона корпуса НУ приведёт к совмещению его с корпусом турбины. Использование гофрированного корпуса связано с недостаточным запасом циклической прочности.

Все выше перечисленные решения базируются на термическом влиянии на конструкцию НУ, однако разрабатывались решения, базирующиеся и на других принципах влияния. Наибольшее внимание уделено системам работающим на давлении и механическом воздействии. Системы, работающие на давлении, по мнению автора, более перспективны, чем системы с механическим воздействием.

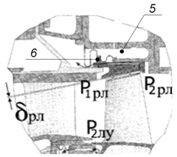

На рисунке 4,в представлен патент ЦИАМ им. П. И. Баранова. Воздух под давлением подаётся в полость 5 и давит на элемент 6 проставки, играющий роль поршня. Время срабатывания такой системы намного меньше, чем системы с термическим влиянием. Однако системы, работающие на давлении или на механическом воздействии, не получили распространения и в промышленных образцах не встречаются.

В представленных решениях не решена проблема адаптации величины РЗ при наличии отклонений формы корпуса от идеальной, эволюциях самолёта и не симметричных деформациях корпуса при останове двигателя.

В таблице 1 дано сравнения нашего устройства и прототипов. Ниже дана расшифровка выбранных параметров и их важности (величине весового коэффициента), а также комментарии по выставляемым оценкам.

«Число деталей» – параметр, отвечающий за число деталей в узле. Чем больше деталей (балл уменьшается), тем дороже узел, больше накапливается конструкционный зазор, стыки и зазоры являются сопротивлением при передаче тепла. Весовой коэффициент – 5.

«Число рабочих полостей» – отражает количество полостей, в которых происходит управляемое интенсивное охлаждение деталей. Чем больше подобных полостей (балл увеличивается), тем больше возможностей к «подстройке» РЗ. Однако данная точная подстройка не всегда оправдана, весовой коэффициент – 3.

«Высота устройства» – измеряется от проставки до корпуса ТВД, или до фланца корпуса (если он участвует в регулировании РЗ), или до кожуха системы охлаждения корпуса ТВД (чем больше размер, тем балл ниже). Влияет на диаметр внутреннего контура, однако в нашем устройстве даже оправданное увеличение размера на 50% существенно не усложнит конструкцию окружающих узлов. Весовой коэффициент – 2.

«Управление температурным режимом корпуса ТВД» – параметр отвечает за наличие устройств обеспечивающий какой-либо температурный режим корпуса ТВД: защитные кожухи и экраны, системы обдува корпуса охлаждающим воздухом. Чем активнее управление, тем балл выше. Однако это усложняет конструкцию, при этом возможно регулирование РЗ и другими способами. Весовой коэффициент – 3.

«Равномерность охлаждение корпуса надроторного устройства» – параметр частично включает в себя количество управляющих полостей, но больше зависит от равномерности и структуризации потоков воздуха вокруг корпуса, т.е. количества подводящих отверстий и наличия дефлекторов. Чем выше равномерность, тем выше балл. Равномерность охлаждения влияет на равномерность РЗ по окружности. Однако могут существовать прирабатываемые поверхности на проставках, что может компенсировать неравномерные деформации корпуса надроторного устройства. Весовой коэффициент – 4.

«Равномерность охлаждения проставки» – параметр, характеризующий наличие и величину температурных деформаций проставки, а также возможность локального прогара проставки в следствие недостаточного охлаждения. Чем равномернее подвод охлаждающего воздуха к проставке (наличии дефлекторов), чем больше отверстий в самой проставке, тем выше балл. Прогар проставки – явление не частое, деформация может компенсироваться притиркой поверхности и торцев лопатки. Весовой коэффициент – 4.

«Величина термического удлинения надроторного устройства» – параметр, показывающий на сколько изменится суммарный размер (или РЗ) при изменении теплового состояния надроторного устройства. Чем сильнее изменение, тем выше балл. Однако РЗ можно управлять и другими методами, поэтому весовой коэффициент – 3.

«Время срабатывания» – параметр, отвечающий за время изменения РЗ при наличии воздействия на систему управления. Чем меньше время, тем балл выше. Параметр важный, весовой коэффициент – 5.

Из таблицы видно, что наш объект не имеет максимального бала ни по одному из параметров. Наиболее близкий к нашему изделию прототип – надроторное устройство двигателя РД-33 – набрал больше баллов, и сильно «проиграл» только по параметру «Равномерность охлаждения проставки». Патент RU 87213 (рисунок 4,б) занял пятое место в общем зачёте и имеет максимальный бал по параметру «Время срабатывания», что достигается за счёт использования управляющего давления (это компенсирует длительный прогрев массивной проставки).

Для улучшения параметров улучшаемого надроторного устройства необходимо достижение следующих целей: уменьшить время срабатывания системы, получить высокую точность регулирования РЗ, при этом конструкция должна быть простой и надёжной.

Таблица 1 – Бенчмаркинг рассмотренных вариантов

|

|

Число деталей |

Число рабочих полостей |

Высота устройства |

Управление температурным режимом корпуса ТВД |

Равномерность охлаждения корпуса надроторного устройства |

Равномерность охлаждения проставки |

Величина термического удлинения надроторного устройства |

Время срабатывания |

Итоговая оценка |

Место |

|

Весовой коэффициент |

5 |

3 |

2 |

3 |

4 |

4 |

3 |

5 |

|

|

|

Двигатель АЛ-31Ф |

1 |

3 |

3 |

3 |

3 |

4 |

3 |

2 |

76 |

8 |

|

Двигатель РД-33 |

3 |

2 |

4 |

3 |

3 |

2 |

3 |

2 |

77 |

7 |

|

Двигатель ТВ7-117 |

5 |

1 |

5 |

1 |

1 |

2 |

2 |

1 |

64 |

10 |

|

Двигатель АЛ-55И |

1 |

3 |

3 |

3 |

2 |

3 |

3 |

2 |

68 |

9 |

|

Двигатель F-110 GE |

3 |

4 |

2 |

1 |

4 |

5 |

3 |

3 |

94 |

5 |

|

Двигатель F-119 PW |

4 |

3 |

2 |

1 |

4 |

5 |

3 |

3 |

96 |

4 |

|

Двигатель PW 6000 |

3 |

5 |

1 |

5 |

4 |

5 |

4 |

4 |

115 |

1 |

|

Патент RU 2435039 |

5 |

4 |

2 |

1 |

4 |

4 |

5 |

3 |

106 |

3 |

|

Патент RU 87213 |

4 |

3 |

4 |

1 |

2 |

1 |

1 |

5 |

80 |

6 |

|

Патент FR 2965583 |

3 |

5 |

1 |

5 |

3 |

4 |

4 |

4 |

107 |

2 |

Достижение поставленных целей станет возможным после решения задач по следующим направлениям:

- увеличить диапазон регулирования РЗ (возможно, путём увеличения числа управляющих полостей);

- увеличить зависимость величины изменения РЗ (перемещения проставки) от температуры элементов надроторного устройства;

- получить равномерное охлаждение корпуса надроторного устройства с целью уменьшения тепловых напряжений и перекосов конструкции;

- получить равномерное охлаждение проставки с целью уменьшения тепловой деформации и прогаров данной детали;

- уменьшить число деталей (примерно, на 30% исходя конструкций-аналогов);

- увеличить управляемость системы без увеличения габаритных размеров НУ.

Задачи, связанные с воздушно-реактивными двигателями и газо-турбинными установками, относятся к наиболее сложным инженерным задачам. В работе на примере анализа надроторного устройства показан процесс формулирования подзадач, то есть процесса перехода от общей задачи к частным, к списку задач, понятных как заказчику, так и разработчику для того, чтобы после их решения «получить современную, простую конструкцию с высокой степенью управления».

Список литературы

- Иноземцев А.А., Нихамкин М.А., Сандрацкий В.Л. Газотурбинные двигатели. ОАО «Авиадвигатель» г. Перьмь. 2007 г. стр. 1203., ил.