Варианты развития системы управления радиальным зазором газотурбинного двигателя

М.А. Щербаков

Введение

В прошлой статье [1] представлены две классификации систем управления радиальным зазором (СУРЗ) в авиационных газотурбинных двигателях (ГТД). Первая классификация СУРЗ принята в среде инженеров-двигателестроителей и строится, по большей части, на успешных или не очень успешных конструкторских решениях и почти не даёт подсказок о том, какой облик примет СУРЗ в своём развитии. Существующие прогнозы развития говорят о том, что в будущем системы будут развиваться в сторону увеличения скорости срабатывания (указывается требуемая величина около 0,025 мм/с) и что СУРЗ будет внедряться и развиваться для функционирования на других режимах работы двигателя, отличных от крейсерского [2].

Второй вариант классификации СУРЗ создан на основании закона развития технических систем (один из законов ЗРТС) – на «Законе повышения динамичности технических систем» [3]. Направление «Динамизация конструкции», существующее как одно из направлений рассматриваемого закона, полностью иллюстрируется придуманными вариантами и работоспособными конструкциями СУРЗ. При этом направления «Динамизация структуры» и «Динамизация функций» остались почти незатронутыми инженерной мыслью. Согласно ЗРТС, существует вероятность того, что новые конструкторские решения СУРЗ будут представлены более полно и по другим направлениям. Что позволяет предлагать качественно новые варианты СУРЗ.

В данной статье показаны некоторые возможные варианты направлений развития СУРЗ, полученные на основании второго варианта классификации и применения ряда инструментов ТРИЗ.

Требуемые скорости и перемещения

Прежде чем делать прогноз и предлагать то или иное решение, следует определиться с необходимым уровнем основных параметров. А именно со скоростью изменения РЗ и необходимого диапазона изменения величины РЗ.

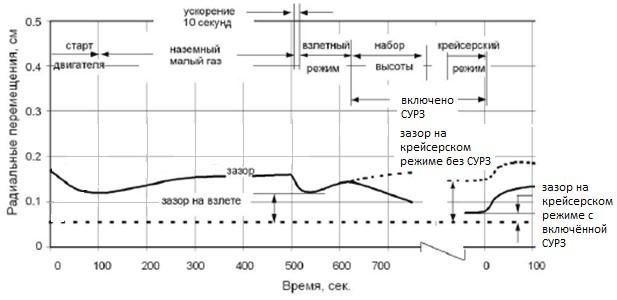

Как показано на рисунке 1 [4], после включения СУРЗ для работы на крейсерском режиме, требуется более 150 секунд (более 20-30 км пути авиалайнера), прежде чем РЗ станет минимальным. Достаточно большими являются зазоры при режимах «малый газ» (около 10 мин., самолёт находится на земле) и на взлётном режиме (около 2 мин., отрыв от земли и набор высоты рядом с аэродромом и населёнными пунктами).

Рисунок 1 – Изменеине РЗ для роторной лопатки турбины ГТД на различных режимах (без включения СУРЗ и с включением СУРЗ)

Также известны следующие временные рамки: время приёмистости ГТД (время перехода с режима «малый газ» на режим «максимальный») находится в диапазоне 5…10 с; время запуска двигателей истребителей должно быть не более 20…30 с.

По данным из [2, 4], РЗ равен 1-2 мм для двигателей с тягой 10-20 тс. Для ГТД истребителей, диапазон изменения РЗ обычно больше, чем для неманевренных самолётов. В [4] приводятся следующие данные для учёта величины РЗ (ГТД тягой около 20 тс):

- допуски на изготовление (0,15…0,4 мм);

- изгиб ротора при работе за счёт дисбаланса (0,05…0,15 мм);

- маневренные нагрузки (0,05…0,1 мм – для неманёвренных самолётов, и около 1 мм – для истребителей);

- возможность повторного запуска через 1…2 часа после выключения двигателя (0,5 мм и более). Более ранний запуск опасен возможностью заклинивания ротора в статоре при запуске из-за «термического изгиба» ротора.

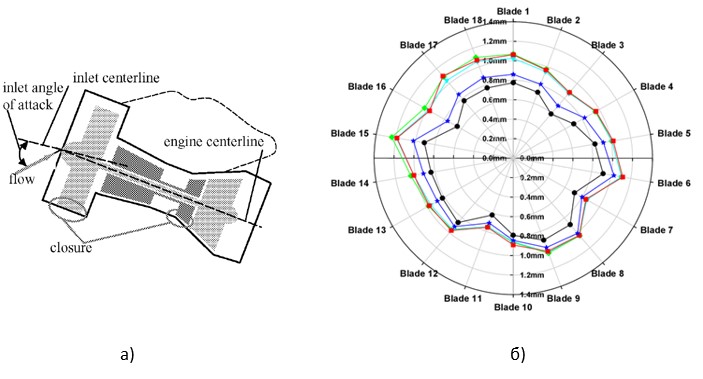

Эти же факторы влияют и на неравномерное распределение величины РЗ по окружности. На рисунке 2а показана схема возникновения окружной неравномерности при маневрировании самолёта. Величина распределения значений величины РЗ (основная причина вариативности – допуски на изготовление деталей) и их изменение в зависимости от оборотов ротора, показано на рисунке 2б.

Рисунок 2 – Схемы окружной неравномерности: а) при маневрировании самолёта [2]; б) Величины РЗ по лопаткам в зависимости от оборотов ротора [5]

Если рассматривать скорости изменения РЗ по окружности, то они соответствуют скорости концов роторных лопаток и могут достигать 500 м/с для современных ГТД с тягой 10-20 тс.

Таким образом, из приведенных выше величин скоростей и перемещений, можно сделать следующие выводы (для ГТД с тягой 10-20 тс):

- для учёта изменения режимов работы двигателя, его приёмистости, необходим диапазон около 2 мм и скорость изменения не менее 0,4 мм/с;

- для учёта неравномерного распределения величины РЗ по окружности необходим диапазон 0,5-1 мм и скорость изменения около 500 м/с (частота изменения РЗ 100-200 Гц).

Необходимо также помнить о ресурсе работы ГТД, куда входят элементы СУРЗ – для гражданских двигателей ресурс составляет десятки тысяч часов. А также то, что в будущем дополнительные функции также могут предъявить свои требования по величине и скорости изменения РЗ.

Способы реализации требований по изменению РЗ

Наиболее распространённым работающим вариантом СУРЗ является комбинированный вариант: использование многошарнирной схемы совместно с безоболочечной (в терминологии ТРИЗ, представленной в статье [1]). Эффект гидравлического сопротивления в РЗ (безоболочечная схема) используется на всех режимах работы ГТД, однако на крейсерском режиме происходит уменьшение РЗ за счёт охлаждения воздухом из компрессора корпуса турбины и элементов СУРЗ (конструкция СУРЗ соответствует многошарнирхной схеме). Температура и давление воздуха являются относительно удобными для реализации главной функции СУРЗ вещественным и энергетическими ресурсами, присутствующими в достаточном количестве в тепловых двигателях.

Ниже рассмотрим возможности применения теплового воздействия, применения воздуха (газа), а также применение электроэнергии в качестве перспективного способа реализации требований по изменению РЗ на других режимах.

Тепловое воздействие

В схеме с тепловым воздействием, воздух используется для охлаждения горячих частей корпуса двигателя, что приводит к уменьшению его диаметра и уменьшению величины РЗ. Активная тепловая СУРЗ, при достаточно больших диапазонах изменения величины РЗ (порядка 1-3 мм для ГТД с тягой 10-20 тс), обладает достаточно низкой скоростью реакции – десятки и сотни секунд требуется для изменения размера РЗ на требуемую величину. Причина низкой скорости – подвод или отвод энергии осуществляется с поверхности деталей, а также наличие у деталей теплоёмкости и теплопроводности. Напрашивается объёмный подвод или отвод тепла, тем более это вписывается в известный в ТРИЗ тренд: «точка – линия – плоскость – объём».

Объёмный нагрев достаточно просто осуществляется при помощи электричества. Примеры: плавкие предохранители, закалка токами высокой частоты, индукционные плавильные печи. При соответствующем количестве подводимой энергии, возможен нагрев до «белого каления» менее чем за секунду. За это же время будет расширятся деталь до величины, соответствующей достигнутой при нагреве температуре.

Подходящих примеров объёмного охлаждения найти не удалось. Желательно, чтобы этот эффект также основывался на использовании электроэнергии. К сожалению, известный эффект Пельтье работает в зоне контакта двух сплавов, то есть, охлаждение осуществляется по поверхности.

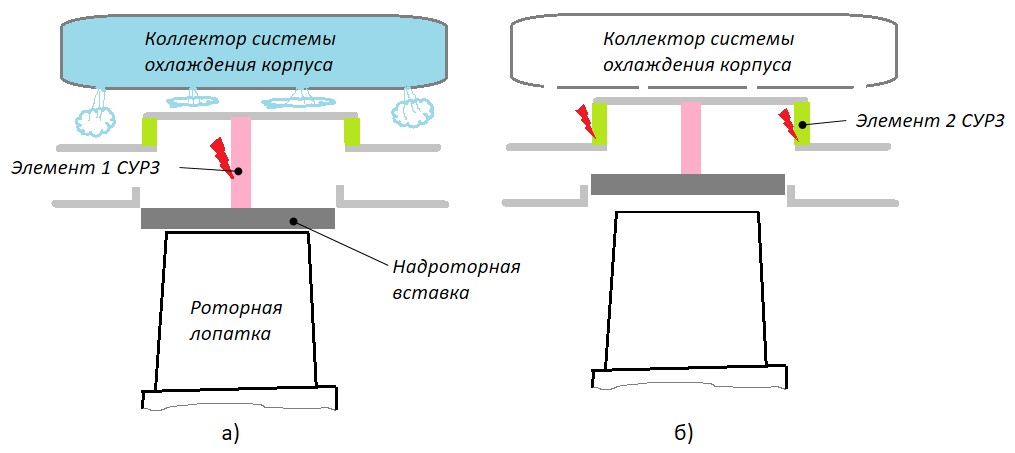

На рисунке 3 показана возможная схема СУРЗ, использующая объёмный нагрев как для увеличения, так и для уменьшения величины РЗ: для ускорения срабатывания СУРЗ, можно подать ток на Элемент 1, что приведёт к его нагреву и расширению. Для быстрого увеличения РЗ, ток подаётся на Элементы 2. Сила тока может регулироваться для более плавного регулирования РЗ. Ток можно полностью отключать при достижении заданной температуры остальными элементами СУРЗ при использовании «обычного» воздушного теплового воздействия.

Рисунок 3 – Схема СУРЗ с электронагревом: а) уменьшение РЗ; б) увеличение РЗ

Увеличение скорости изменения величины РЗ при помощи объёмного нагрева электрическим током деталей позволит применять СУРЗ прежде всего при смене режима работы ГТД. К сожалению, из-за большого электропотребления, а также отсутствия примера объёмного охлаждения, маловероятно применение метода с тепловым воздействием для компенсации окружной неравномерности величины РЗ, где требуются скорости порядка 500 м/с.

Воздействие давлением газов

Давление воздуха используется в безоболочечной схеме СУРЗ для создания гидравлического сопротивления в РЗ – воздух выдувается через торец подвижной лопатки. Такая схема практически не имеет ограничений по скорости применения и позволяет снизить потери, связанные с окружной неравномерностью величины РЗ. Однако схема не позволяет полностью закрыть РЗ, выдуваемый воздух негативно сказывается на эффективности турбины и подобная схема не применима для компрессора, где толщины лопаток не позволяют выполнить в них подводящие каналы. В настоящее время в большинстве инженерных коллективах ведутся работы по улучшению показателей безоболочечных схем СУРЗ. Возможно, применение идей, взятых из пневмоавтоматики (пневмоники) поможет этому процессу.

Если рассмотреть возможность использования давления воздуха для воздействия на статорные элементы СУРЗ, то теоретически, такое возможно и подобные попытки предпринимались. Скорость работы газовых систем ограничена скоростью звука в соответствующем газе: при нормальных условиях скорость звука в воздухе равна примерно 340 м/с и с ростом температуры растёт (для ГТД может увеличиваться до 500 м/с и выше). Известны характерные максимальные скорости элементов подобных систем: возможная скорость поступательного движения штока пневмоцилиндра до 15 м/с; частота вращения выходного вала некоторых газовых турбин (малоразмерных) может быть 100-200 тысяч об/мин. В пневматических винтовках скорость поршня при выстреле равна 10-20 м/с, скорость пули массой 0,5-2 гр. составляет 100-300 м/с. Однако, до сих пор не появился работоспособный прототип системы с пневматическим (газовым) воздействием на элементы СУРЗ, что может говорить о недостаточной эффективности. Но для окончательного ответа необходимо более подробное рассмотрение такой системы для конкретного случая применения.

Электропривод

Электроэнергия в современных ГТД используется в системах управления двигателем и во время запуска ГТД для розжига камеры сгорания. Для привода систем регулирования двигателя используются в основном гидравлические цилиндры. Это связано с достаточно высокой температурой вокруг двигателя для работы электрооборудования, а также необходимостью увеличения генерируемой электроэнергии, что требует более мощный электрогенератор.

Но в то же время, с 90-х годов прошлого века делаются попытки использования плазмы для снижения потерь, связанных с наличием РЗ. Высокая температура газа в ГТД позволяет несколько снизить потребную мощность для создания холодной плазмы в РЗ. Данный вид СУРЗ по своей идее аналогичен системе с созданием гидравлического сопротивления в РЗ, рассмотренной выше. При этом существующие экспериментальные плазменные системы при пиковой нагрузке потребляют 10…100 кВт [6], что является достаточно большим значением для электросистемы ГТД. Для сравнения, мощность стартер-генераторов современных больших пассажирских самолётов находится на уровне 20 кВт.

Положительным примером электрификации двигателей внутреннего сгорания является история развития автомобильных двигателей: электронные блоки управления (есть и у ГТД), «электронный впрыск топлива», электроприводы водяных и масляных насосов, существуют попытки сделать электропривод для клапанов цилиндров двигателя [7]. При этом наблюдается только улучшение основных параметров поршневых двигателей. Применение «электронного впрыска топлива» позволило значительно улучшить показатели двигателя, особенно по приёмистости и экологии. Например, электропривод топливных форсунок Common Rail близок к СУРЗ по требованиям к перемещениям и условиям работы: обеспечивает ход дозирующей иглы около 0,25 мм, при этом игла открывается 1-3 раза за один оборот двигателя (5000-7000 об/мин – доступная величина для современных двигателей) и на разную величину в зависимости от программы; работает при температурах около 100 °С, давлении в форсунке около 1000 атм.

На основании приведённых сведений, можно сделать следующие выводы:

- для ускорения работы СУРЗ с тепловым воздействием необходимо переходит к объёмному подводу тепла и охлаждению;

- реализация схемы СУРЗ с пневматическим воздействием маловероятна, но улучшение безоболоченчных схем СУРЗ возможна в том числе с использованием наработок пневмоавтоматики;

- применение электричества в СУРЗ перспективно для объёмного нагрева и для электромагнитных приводов. Применение плазменного СУРЗ маловероятно из-за большого энергопотребления и относительно низкой эффективности.

Динамизация функций СУРЗ

Для динамизации функций характерно снижение затрат на реализацию существующих адекватно выполняемых функций и повышения уровня выполнения функций, которые выполняются чаще всего недостаточно. Динамизация функций может быть выполнена по двум направлениям:

- частичный или полный перенос функций с других систем;

- выявление уникальных ранее не использованных функций и наделение ими улучшаемую систему.

Так как на данном этапе нам не известна конкретная конструкция СУРЗ, то для представления схемы СУРЗ воспользуемся обобщённой схемой полной технической системы, принятой в ТРИЗ (рисунок 4).

Рисунок 4 – Схема технической системы

Каждый элемент обобщённой схемы может быть представлен в той или иной конструкции следующим образом:

- Двигатель: компрессор, как источник сжатого воздуха и воздуха с определённой температурой (существующие системы); электрогенератор.

- Трансмиссия: воздушная магистраль; рычаги и шарниры; провода.

- Рабочий орган: подвижный элемент статора (надроторная вставка); газовая вихревая структура; облако плазмы.

- Орган управления: датчики температуры, датчики величины РЗ, блок управления.

Для выявления функций-кандидатов на перенос, необходим анализ системы ГТД как процесса со своими этапами, например: подготовка к запуску, запуск и выход на устойчивую работу, работа на различных режимах, остановка и остывание, хранение. Отдельно можно выделить аварийные режимы и режимы, не связанные с основной эксплуатацией ГТД (например, промывка газовоздушного тракта, консервация и расконсервация после долгого хранения). В виду многочисленности процессов и возможных функций, ограничимся некоторыми из них.

Перераспределение функций между элементами СУРЗ выполняется согласно следующих правил [8]:

- элемент уже выполняет аналогичную или похожую функцию над объектом;

- элемент выполняет аналогичную или похожую функцию над другим объектом;

- элемент выполняет какую-то другую функцию над объектом;

- элемент имеет ресурсы для выполнения необходимой функции.

В таблице 1 представлены результаты перераспределения функций, генерации новых функций, а также показаны элементы СУРЗ, как носители новых функций. В таблице крестиками обозначено использование элемента СУРЗ для выбранного этапа работы двигателя. Часть функций (например, «контроль параметров ГТД») может быть использована и на других этапах, но, чтобы не загромождать таблицу, отмечалось только первое упоминание об этой функции. Отсутствие функций элементов СУРЗ на этапах «малый газ» и «остывание» говорит о том, что в ходе данной работы специфичных функций для этих этапов не выявлено.

Таблица 1 – Новые функции СУРЗ

Рассмотрение таблицы начнём с крейсерского режима. На этом режиме СУРЗ в будущем должно повысить управляемость, а для этого необходимо увеличить количество и точность замеров, что поможет «приобрести» функцию контроля за техническим состоянием не только СУРЗ, но и других элементов ГТД в реальном масштабе времени. Для этих целей используются датчики, входящие в органы контроля СУРЗ. Например, увеличение РЗ в процессе эксплуатации будет говорить прежде всего о износе торцов лопаток, что может приводить к увеличению дисбаланса и дополнительной нагрузке на подшипники. Изменение температуры элементов СУРЗ в турбине может сигнализировать о загрязнении топливных форсунок и так далее.

Возможность управлять пульсациями воздуха, особенно на крейсерском режиме, позволит повысить эффективность двигателя. Системой, способной создавать нужные пульсации, может стать СУРЗ.

Режим запуска прежде всего характеризуется временем запуска. А время запуска зависит от мощности стартера. Стартер должен преодолеть инерцию ротора, трение в опорах, трение ротора о воздух, в том числе наружной облопаченной части (внешней части ротора с лопатками). Время запуска выбирается исходя, в том числе, из того, что стартер имеет достаточно большую массу, которая в полёте является вредной (никак не используется). Уменьшить сопротивление облопаченной части ротора можно увеличением степени разряжения в проточной части, что можно получить путём увеличения РЗ. Увеличение степени разряжения (вплоть до вакуума) применяют при использовании в разгонных испытательных установках [9] при испытаниях роторов на предел прочности. Разряжение позволяет значительно снизить сопротивление ротора, что снижает потребную мощность, необходимую для вращения.

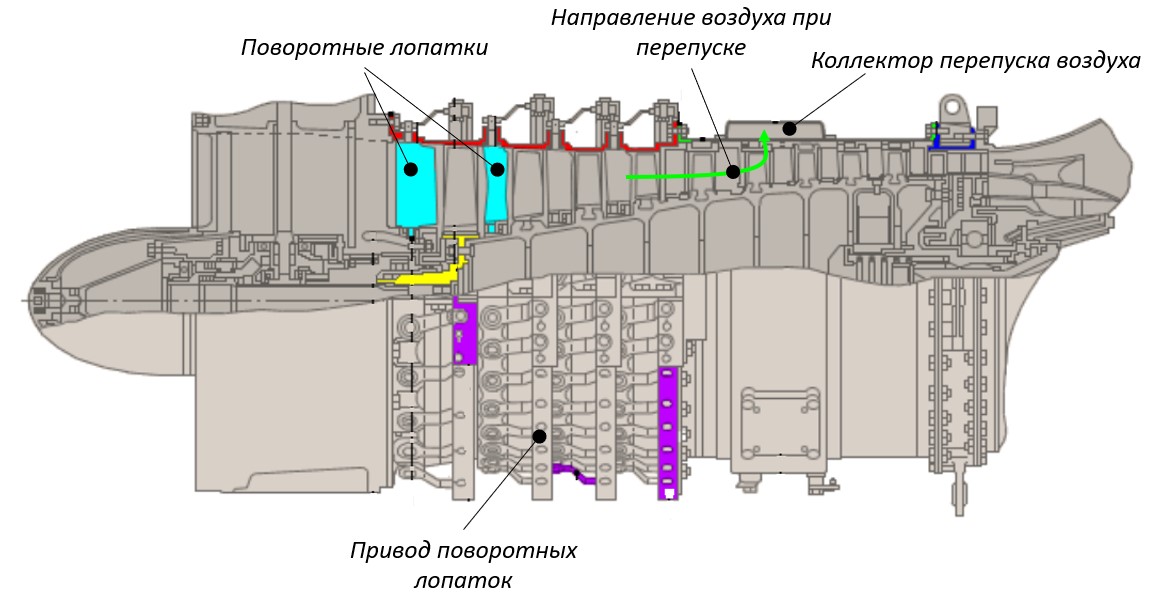

Также для обеспечения запуска ГТД применяются поворотные статорные лопатки и перепуск воздуха (рисунок 5). При запуске первые ступени компрессора сжимают и проталкивают воздух дальше по тракту, но в последних ступенях поток воздуха ещё не упорядочен и образуется «пробка».

Рисунок 5 – Система поворотных лопаток и система перепуска воздуха двигателя ТВ-2-117

Для облегчения запуска, часть воздуха из середины компрессора сбрасывается наружу двигателя. Это позволяет сохранить нормальное обтекание лопаток первых ступеней и даёт время на выстраивание потока в последних ступенях. Вместо или вместе со сбросом воздуха используется поворот статорных лопаток у первых ступеней компрессора на снижение расхода воздуха – на закрытие, а в последних ступенях – на открытие, для снижения сопротивления воздуху.

Увеличение РЗ позволит увеличить расход воздуха через венец. Например, радиальный зазор величиной 2-5 мм для двигателя с тягой около 20 тс – это увеличение расхода воздуха на 3-8%. Подобная регулировка расхода воздуха повысит эффективность поворотных статорных лопаток, а также уменьшит количество выбрасываемой энергии с перепускаемым воздухом. Системы с поворотными лопатками и, тем более, со сбросом газа в турбинах авиационных ГТД не применяются. Увеличение РЗ может стать способом регулирования турбины.

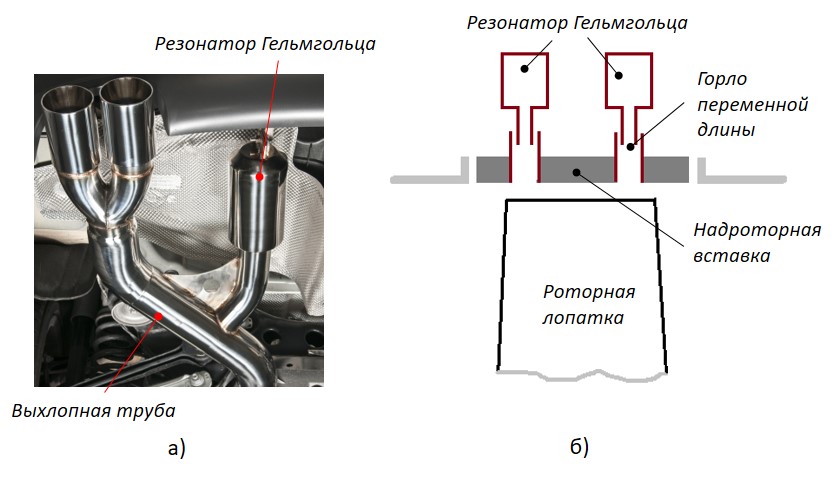

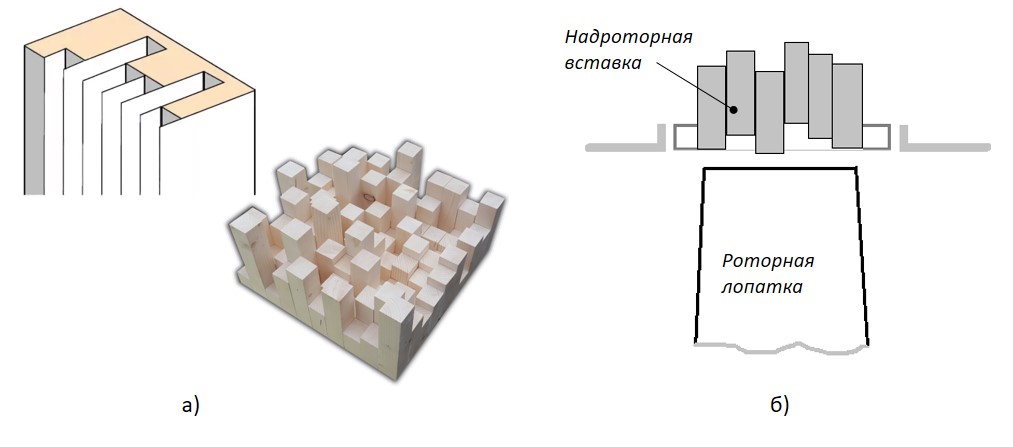

При взлёте и посадке к ГТД предъявляются высокие требования по шуму. Для снижения шума, создаваемого первыми ступенями компрессора, используют шумопоглощающие покрытия, состоящие из резонаторов Гельмгольца [4]. Данные объёмы создают отраженные звуковые волны, снижающие общую интенсивность звуковых волн, создаваемых первыми ступенями компрессора. Характеристики звуковых волн, создаваемые резонаторами, зависят в том числе от длины горла и объёма резонатора. Можно предложить следующую систему: часть подвижного элемента СУРЗ будет снижать радиальный зазор, что само по себе снижает шум за счёт повышения эффективности. Другая часть подвижного элемента СУРЗ будет направлена на изменение длины горла или объёма резонаторов Гельмгольца в зависимости от потребных характеристик гасящей звуковой волны (рисунок 6). Существуют также четвертьволновые резонаторы и диффузоры Шрёдера. Вариант применения диффузора Шрёдера представлен на рисунке 7. Конструкции с резонаторами и диффузором Шрёдера, имеющие подвижные элементы, подходят под тип «динамизация состава – стержневая система».

Рисунок 6 – Резонаторы Гельмгольца: а) на выхлопной трубе автомобиля; б) в СУРЗ

Рисунок 7 – Диффузор Шрёдера: а) дву- и трёхмерные; б) в СУРЗ

Одним из важных параметров при заходе на посадку является минимальное снижение физических оборотов ротора. Это позволяет в экстренных ситуациях значительно сократить время перехода на взлётный режим с уходом самолёта на второй круг. Особенно это актуально для самолётов при посадке на авианосец. Причины падения оборотов при снижении режима работы ГТД те же, что и при запуске двигателя. Раскрытие РЗ позволит снизить трение облопаченной части ротора, что позволит держать физические обороты ротора на более высоком уровне. Правда, при этом придётся пожертвовать КПД и может создать противоречие в борьбе с шумом двигателя.

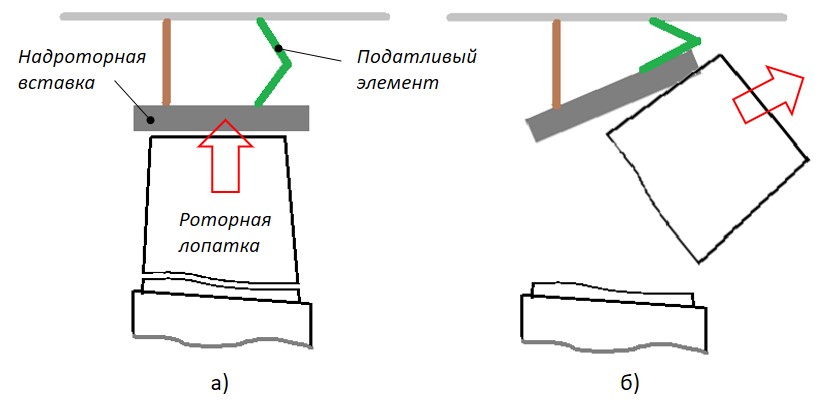

Экстремальным режимом работы ГТД является обрыв вала, соединяющего компрессор и турбину. При этом происходит резкое увеличение оборотов турбины и её разрушение под действием центробежных сил. Энергия оторвавшихся турбинных лопаток и кусков диска даже небольшого двигателя сравнима с энергией бронебойных артиллерийских снарядов.

Обжатие и заклинивание ротора элементами СУРЗ предотвратит раскрутку и разрушение ротора в экстренной ситуации. Также саму СУРЗ необходимо проектировать так, чтобы оторвавшиеся лопатки направлялись вдоль корпуса ГТД (рисунок 8). Лидирующей областью техники по использованию элементов конструкции с направленной деформацией является автомобилестроение.

Рисунок 8 – Деформация элементов СУРЗ и изменение траектории оторвавшейся лопатки

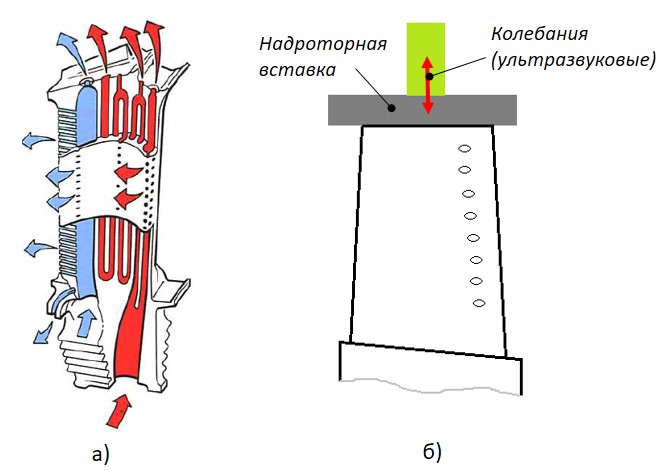

В жизненном цикле ГТД существуют операции, связанные с дополнительным контролем и восстановлением параметров ГТД. Например, промывка газо-воздушного тракта ГТД. Некоторую сложность для промывки составляют внутренние полости охлаждаемых лопаток турбины. Применение ультразвуковых колебаний, передаваемых через элементы СУРЗ на роторные лопатки турбин, позволит повысить качество промывки этих полостей (рисунок 9).

Рисунок 9 – Очистка внутренних полостей охлаждаемых роторных лопаток: а) пример конструкции турбинной лопатки Rolls-Royce; б) схема очистки

Заключение

Требования к приёмистости и времени запуска ГТД, наличие окружной неравномерности и учёта скорости вращения роторных лопаток, ужесточили требования к СУРЗ по быстродействию и диапазону изменения величины РЗ. Диапазон изменения величины РЗ может быть увеличен с существующих 1-2 мм до 5 и более для выполнения новых функций, например для облегчения запуска ГТД. А скорость срабатывания, указанная в специализированной литературе, должна быть увеличена с 0,025 мм/с до 500 м/с, чтобы учитывалась и окружная неравномерность величины РЗ, а также срабатывание в экстренных случаях.

Для реализации таких требований наилучшим образом подходит СУРЗ, базирующаяся на электротехнических принципах работы. В тоже время, тепловое и пневматическое (газовое) воздействие также будет присутствовать в СУРЗ будущего.

В будущем, СУРЗ может развиваться не только в сторону повышения управляемости и функционирования на других режимах работы ГТД, как это предполагается в инженерных прогнозах, но и по другим направлениям, таким как: упрощение запуска при помощи СУРЗ, управление пульсациями газа, повышение безопасности при нештатных ситуациях и так далее. Представленные в статье варианты новых функций СУРЗ являются в большей степени примерами использования инструментов ТРИЗ для генерации новых решений. Возможность реализации и важность представленных вариантов в данной статье не обсуждается и требует дополнительных исследований.

Представленный материал может быть полезен преподавателям ТРИЗ в качестве иллюстрации применения законов развития технических систем и функционального анализа процесса для генерации облика новой системы. Статья также может быть полезна и инженерам для нового взгляда на проектирование систем управления радиальным зазором при создании газотурбинных двигателей.

Благодарности

Автор благодарит Мастера ТРИЗ к.х.н. С. А. Логвинова за обсуждение темы статьи и помощь в редактировании текста статьи.

Список использованных источников

- Щербаков М.А. Развитие системы управления радиальным зазором газотурбинного двигателя по направлениям повышения динамичности технических систем. Сайт «Методолог». 2018 г. http://www.metodolog.ru/node/2108

- Turbine engine clearance control systems: current practices and future directions [Text]/ Scott B. Lattime, Bruce M. Steinets // Paper for the 38th Joint Propulsion Conference / Glenn Research Center. 200 AIAA 20023790.

- Законы развития технических систем. А. Любомирский, С. Литвин. GEN3 Partners. Февраль 200 http://www.metodolog.ru/00825/00825.html

- Иноземцев А.А., Нихамкин М.А., Сандрацкий В.Л. Газотурбинные двигатели. ОАО «Авиадвигатель» г. Пермь. 2007 г. стр. 1203., ил.

- A Microwave Blade Tip Clearance Sensor for Propulsion Health Monitoring. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20100025863.pdf

- Магнитоплазменная аэродинамика. Достижения, проблемы, перспективы. Д.С. Баранов, В.А. Битюрин, А.Н. Бочаров и др. Презентация. ОИВТ РАН. 2016 г.

- Автомобильный двигатель без распределительного вала. Д. Соснин. Наука и Жизнь. №10, 2007 https://www.nkj.ru/archive/articles/11831/

- Лекции С.А. Логвинова. «Функциональный анализ процесса».

- Марчуков Е.Ю., Онищик И.И. и др. Испытания и обеспечение надежности авиационных двигателей и энергетических установок. М.: МАИ, 2004. — 336 с.