ЦИТК «Алгоритм» г.Санкт-Петербург

Аннотация.

Для повышения качества выполнения верификационных проектов предлагается сравнивать найденные конструкции (технологии) при одних и тех же приведенных параметрах, например при одной скорости, производительности и т.п.

Разработан и опробован упрощенный алгоритм расчета себестоимости продукции, которая должна выпускаться на выбранном оборудовании.

1. Введение

Верификационные проекты подразумевают обоснование разработанных концепций несколькими путями: расчетом, макетированием, изготовлением и испытанием опытных образцов. Для выбора оптимального для данной концепции оборудования, целесообразно применять Benchmarking.

Benchmarking является одной из эффективных процедур методики G3-ID, используемых при выполнении проектов.

Цель Benchmarking:

· Получение объективной оценки уровня развития рассматриваемой конструкции (технологии)

· Определение "лучшей конструкции (технологии)" для дальнейшего ее анализа и совершенствования.

· Выявление альтернативных конструкции (технологии) для проведения процедуры Feature Transfer.

Определение лучшей конструкции (технологии) проводится по их техническим характеристикам. Для обоснования концепций в верификационном проекте целесообразно использовать Benchmarking. При этом найденное оборудование необходимо сравнивать при одних и тех же условиях ( по приведенным параметрам, или характеристикам), например при одной скорости, производительности и т.п. А для более качественного обоснования использовать упрощенный алгоритм расчета себестоимости продукции, которая должна выпускаться на выбранном оборудовании.

2. Методика применения Benchmarking при выполнении верификационных проектов

Последовательность шагов алгоритма состоит из следующих частей:

· Формулировка исходной ситуации

· Выбор критериев для информационного поиска

· Определение весовых коэффициентов для каждого параметра

· Формулировка поискового образа

· Поиск конструкций (технологий), имеющих одинаковую или близкую Главную Функцию

· Предварительный отбор найденных конструкций (технологий)

· Определение приведенных значений параметров

· Определение уровня выполнения параметров найденными конструкциями (технологиями)

· Определение лидирующих конструкций (технологий) по выбранным критериям

· Определение оптимальных сочетаний конструкций (технологий)

2.1. Сформулировать исходную ситуацию

2.2. Выбрать параметры для информационного поиска

2.3. Определить весовые коэффициенты каждого параметра

Весовые коэффициенты определяются экспертным путем. Если экспертным путем определить нет возможности, то методом парных сравнений.

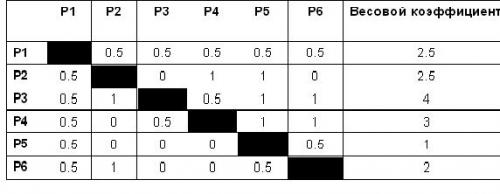

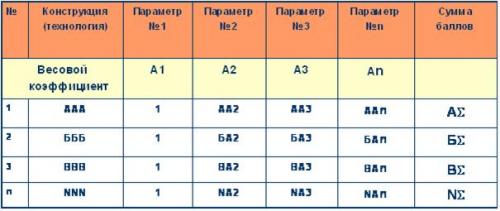

Определение весовых коэффициентов методом парных сравнений проводится в табличной форме (Табл.1.). При этом параметр Р1, соответствующий данной строке последовательно сравнивается с другими параметрами Р, обозначенными в соответствующих столбцах (Табл.1.). Если значимость параметра, который сравнивается (в данной строке таблицы), больше значимости параметра, с которым сравнивается (в соответствующем столбце), то ему присваивается значение –1. Если его значимость меньше, то ему присваивается значение – 0. Если отдать предпочтение какому-либо из параметров не представляется возможным или их значимость одинакова, то обоим параметрам присваивается значение – 0.5. После заполнения всей таблицы производится суммирование полученных значений по строкам и определяется весовой коэффициент.

Например, параметр Р1 имеет эквивалентную значимость с параметрами Р3, то в таблицу заносится 0,5. Если Р3 больше Р2, то в таблицу заносится 1.

Таблица 1. Ранжирование параметров

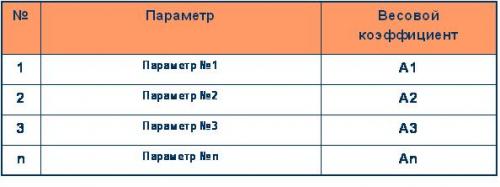

Таблица 2. Весовые коэффициенты

2.4. Сформулировать поисковый образ

Поисковый образ строится по главной функции по форме:

[действие (функция)] [объект действия (функции)] [специфика].

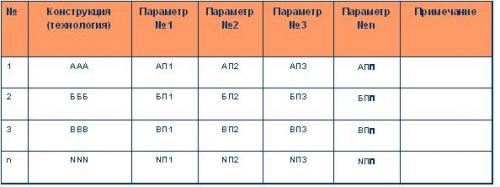

2.5. По сформулированному поисковому образу провести поиск конструкций (технологий), имеющих одинаковую или близкую Главную Функцию. Результаты информационного поиска занести в Табл.3.

Таблица 3. Результаты информационного поиска

2.6. Провести предварительный отбор найденных конструкций (технологий)

Предварительный отбор предполагает исключить из рассмотрения те конструкции (технологии), которые имеют очень низкие параметры.

2.7. Определить приведенные значения параметров

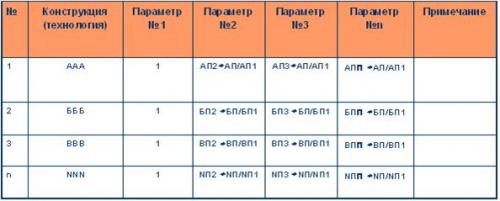

Для более качественного сравнения найденных конструкций (технологий) необходимо привести значения параметров к одним значениям, обеспечивающим необходимые требования, например к одной скорости, производительности и т.п. Например, по параметру №1 - АП . При этом значения остальных приведенных параметров рассчитываются по формуле:

АПi= АПn* АП / АП1, (1)

где:

АПi- приведенное значение текущего параметра;

АП - необходимое абсолютное значение параметра (берется из технического задания);

АПn - значение текущего параметра.

Рассчитанные значения параметров приведенных к условному значению АП заносятся в Тал.4.

Таблица 4. Приведенные значения параметров

2.8. Определить уровень выполнения параметров найденными конструкциями (технологиями)

Уровень выполнения параметров можно рассчитать по формуле:

Bi =Bmin + (Bmax - 1) * (Ni - Nmin)/(Nmax - Nmin), (2)

где:

Bi- определяемое значение уровня выполнения параметра;

Nmin, Nmax - минимальное и максимальное значение параметров найденных конструкций (технологий) (Табл.3);

Ni- текущее значение параметра (Табл.3);

Bmin, Bmax- минимальное и максимальное значение оценочных баллов. Обычно выбирают от 1 до 10.

Расчетные уровни выполнения приведенных значений параметров заносятся в Тал.5. Туда же заносятся и весовые коэффициенты, определенные в Табл.2.

Таблица 5. Уровень выполнения приведенных значений параметров

2.9. Определение лидирующих конструкций (технологий) по выбранным критериям

Лидирующие конструкций (технологий) выбираются по наибольшей сумме баллов.

2.10. Определение оптимальных сочетаний конструкций (технологий)

2.10.1. Определение всех возможных сочетаний из выбранных конструкций (технологий) для достижения целей проекта.

Для определения всех возможных сочетаний использовать морфологический анализ.

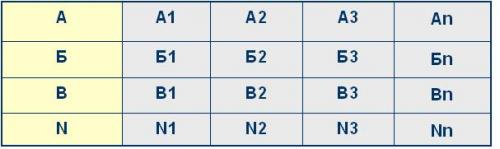

2.10.1.1. Построить морфологическую таблицу

· Уточнить задачу, которую решают данные конструкции (технологии).

· Составить список всех признаков или характеристик (элементов), от которых зависит решение задачи - А;Б;В;Г ....

· По каждому списку признаков или характеристик (элементов) составить возможные варианты их исполнения - А1;А2;А3;...., Б1;Б2;Б3;...., В1;В2;В3;....

· Составить матрицы (таблицы) из всех взятых за основу признаков (характеристик), вариантов и подвариантов (Табл.6.)

Таблица 6. Матрица всех возможных сочетаний

2.10.1.2. Расписать полученные варианты

Например:

- А1_Б2_В1

- А1_Б1_В3

- А3_Б1_В2

Общее количество вариантов будет:

N=An· стоимость энергоносителей,

· средняя зарплата основных и вспомогательных рабочих c учетом налогов,

· норму амортизационных отчислений,

· цеховые расходы,

· эффективный годовой фонд рабочего времени.

2.10.2.3. Рассчитать себестоимость продукции

Ориентировочный расчет себестоимости продукции выполняется по следующей формуле:

Ст.р= (ЗПх1,4 +Ст.э.э+Аоб ) Ккм Кцех., (4)

где:

Ст.р - Себестоимость выпускаемой продукции, руб.

ЗП - Средняя заработная плата основных рабочих, руб.

Ст.э.э - Стоимость электроэнергии, руб.

Аоб - Амортизация основного оборудования,

Ккм = 1,02 - коэффициент, учитывающий стоимость комплектующих и вспомогательных материалов

Кцех = 1,1 - коэффициент, учитывающий цеховые расходы.

2.10.2.3. Определить оптимальное сочетание конструкций (технологий)

Оптимальное сочетание оборудования определяется из минимальной себестоимости готовой продукции.

Выводы.

Предложенный алгоритм позволяет повысить качество и достоверность обоснования верификационных проектов.

Литература

1. Герасимов В.М. и др. Основные положения методики проведения функционально-стоимостного анализа: Методические рекомендации .- М: Информ - ФСА, 1991. - 40 с.

2. Литвин С.С., Герасимов В.М. Основные положения методики проведения функционально-стоимостного анализа. Методические рекомендации

части 4 и 5. Журнал ТРИЗ,1992, №3.2.92, С.7 - 45.

3. Петий И.И., Герасимов О.М. Технология выполнения инновационных проектов по методике G3-ID, Сборник докладов "Теория и практика решения изобретательских задач", М., 2007г., С.250 - 252.

Приложение 1

Пример выполнения экспресс - проекта разработки способа разделки стальных двутавровых балок на отдельные полосы.

1. Сформулировать исходную ситуацию

Объектом исследования является способ продольного и поперечного роспуска бывших в употреблении двутавровых балок на полоски заданной длины из верхней и нижней полок и шейки для последующего изготовления из них заготовок .

Способ роспуска, а также применяемое при разделе оборудование должны обеспечивать месячную производительность 200 000 заготовок длиной по 200 мм.

Необходимо предложить технологию роспуска двутавровых балок с минимальными затратами.

2. Выбрать критерии для информационного поиска

Для информационного поиска и сравнения найденных способов разделки металлопроката выбираем следующие критерии:

· Скорость резанья

· Потребляемая мощность установки

· Капитальные затраты (Предварительная оценка)

· Ориентировочные затраты на обслуживающий персонал

· Требования к квалификации обслуживающего персонала

· Особые требования к эксплуатации (Наличие в технологии взрывчатых и огнеопасных веществ, высокого давления и т.п.)

· Нетребовательность к периодичности обслуживания

· Сложность адаптации способа под разделку швеллеров

· Экологичность

· Количество единиц оборудования

3. Определить весовые коэффициенты каждого параметра

Весовые коэффициенты каждого параметра определены экспертным путем. Значения весовых коэффициентов приведены в Табл. П1.

Таблица П1. Критерии сравнения способов разделки металлопроката

|

№

|

Критерий

|

Весовой коэффициент

|

|

1.

|

Скорость резанья

|

10

|

|

2.

|

Потребляемая мощность установки

|

9

|

|

3.

|

Капзатраты (Предварительная оценка)

|

9

|

|

4.

|

Особые требования к эксплуатации (Наличие в технологии взрывчатых и огнеопасных веществ, высокого давления и т.п.)

|

8

|

|

5.

|

Сложность адаптации способа под разделку рельсов

|

7

|

|

6.

|

Ориентировочные затраты на обслуживающий персонал

|

3

|

|

7.

|

Требования к квалификации обслуживающего персонала

|

4

|

|

8.

|

Нетребовательность к периодичности обслуживания

|

3

|

|

9.

|

Экологичность

|

6

|

|

10.

|

Количество единиц оборудования

|

4

|

4. Сформулировать поисковый образ

Информационный поиск выполнен с использованием поискового образа, построенного по главной функции способа:

Разделять – [ Действие (фукция) ]

Длинномерный прокат - [ Объект действия (функции) ]

На составные части, пригодные для последующего использования - [Специфика ].

5. По сформулированному поисковому образу провести поиск

Результаты информационного поиска приведены в Табл. П2.

Таблица П2. Способы разделки металлопроката (фрагмент)

|

№

|

Способ разделки металлопроката

|

Скорость резания,

мм2 /мин**

|

Потребляемая мощность,

кВт

|

Стоимость установки,

руб.

|

|

1.

|

Механическая резка возвратно-поступательным полотном

|

807

|

1,5

|

28.000

|

|

2.

|

Механическая резка ленточным полотном

|

3000

|

1,5

|

210.000

|

|

3.

|

Механическая резка абразивным диском

|

8880

|

5,75

|

75.000

|

|

4.

|

Разделение металла копром

|

88.000

|

52

|

10.836.000

|

|

5.

|

Механическая рубка гильотиной

|

576000

|

180

|

2.300.000*

|

|

6.

|

Механическая резка ножницами гильотинными гидравлическими

|

250.000

|

30

|

2.240.000

|

|

7.

|

Резка гидроабразивной струей

|

700

|

20

|

1.700.000

|

|

8.

|

Резка направленным взрывом

|

30.000

|

-

|

-

|

|

9.

|

Воздушно -плазменная резка

|

40.000

|

100

|

200.000

|

|

10.

|

Газо-кислородная резка

|

25.000

|

90

|

30.000

|

|

11.

|

Воздушно-дуговая резка

|

4100

|

18

|

40.000

|

|

12.

|

Лазерно – кислородная резка

|

20000

|

100

|

600.000

|

6. Провести предварительный отбор найденных конструкций (технологий)

Для дальнейшего анализа не будем использовать способы резки направленным взрывом и криогенное разрушение металлов, т.к. они требуют специального оборудования и требований по их обслуживанию. И резку гильотиной, т.к. по характеристикам она очень близка с резкой гильотинными ножницами. Все остальные способы остаются для дальнейшего сравнения по приведенным критериям.

7. Определить приведенные значения параметров

Рассчитанные значения приведенных параметров приведены в Табл. П3.

Таблица П3. Значения приведенных параметров (фрагмент)

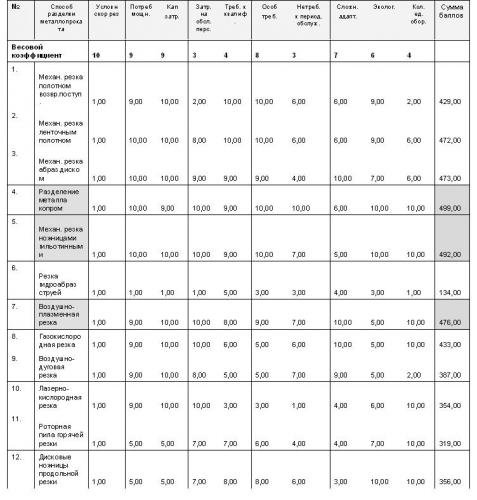

8. Определить уровень выполнения параметров

Рассчитанные значения уровней приведенных параметров приведены в Табл. П4.

Таблица П4. Уровни значений приведенных параметров (фрагмент)

9. Определить лидирующие технологии по выбранным критериям

По сумме значений выбранных критериев и с учетом их весовых коэффициентов лидерами стали следующие способы:

· Разделение металла копром - 499 баллов

· Механическая резка ножницами гильотинными гидравлическими - 492 балла

· Воздушно-плазменная резка - 476 балла

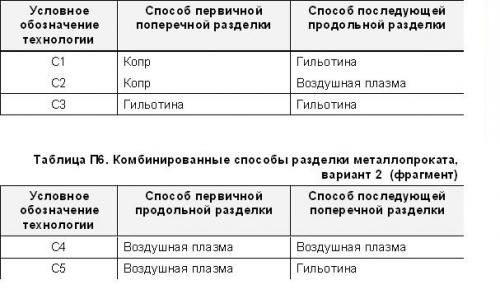

10. Определить оптимальные сочетания технологий

10.1. Определить все возможные сочетания из выбранных технологий для достижения целей проекта.

Сочетания различных способов роспуска металлопроката приведены в Табл.П5. и П6.

Таблица П5. Комбинированные способы разделки металлопроката, вариант 1 (фрагмент)

10.2. Рассчитать себестоимость предполагаемой продукции

Расчет выполнен из условия месячной программы в 200 000 заготовок, полученных из роспуска двутавровых балок на две полки и шейку.

Каждая заготовка имеет длину 200 мм.

Стоимость самих швеллеров в расчете стоимости роспуска на заготовки не учитывалась.

При расчете используем следующие исходные данные:

· Двутавровая балка

o Габариты: 350 х 165 х 6,5 (высота х ширина полки х толщина шейки)

o Длина балки: 10 м

· Средняя зарплата основных рабочих: по 15 000 руб./мес.

· Стоимость электроэнергии: 2,6 руб./кВт*час

· Норма амортизационных отчислений: 20%

· Налоги на зарплату: 40%

· Срок окупаемости: 5 лет

· Цеховые расходы: 10% от себестоимости

· Работа двухсменная.

Ориентировочный расчет стоимости разделки швеллера на заготовки выполняем по следующей формуле:

Ст.р= (ЗПх1,4 +Ст.э.э+Аоб ) Ккм Кцех., (1П)

где:

Ст.р - Стоимость роспуска швеллеров на 200 000 заготовок, руб.

ЗП - Средняя заработная плата основных рабочих, руб.

Ст.э.э - Стоимость электроэнергии, руб.

Аоб - Амортизация основного оборудования, исходя из срока окупаемости 5 лет.

Ккм = 1,02 - коэффициент, учитывающий стоимость комплектующих и вспомогательных материалов

Кцех = 1,1 - коэффициент, учитывающий цеховые расходы.

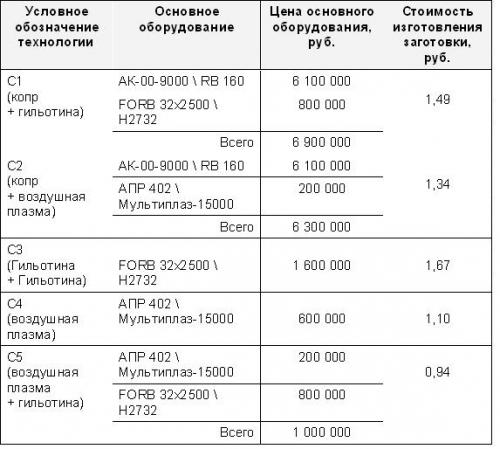

Результаты оценочного расчета приведены в Табл.П7.

Таблица П7. Расчетная стоимость изготовления заготовок (фрагмент)

1. По предварительной оценке (с учетом комплекса выбранных критериев и их относительной значимости) для разделки металлопроката наиболее целесообразно использование следующих способов:

1.1. Разделение металлопроката копром,

2.1. Продольная воздушно-плазменная резка

+ поперечная воздушно-плазменная резка

+ поперечная воздушно-плазменная резка

2.2. Продольная воздушно-плазменная резка

+ поперечная гильотинная резка.

+ поперечная гильотинная резка.

3. Наименьшее значение себестоимости имеет технология - Продольная воздушно-плазменная резка + поперечная гильотинная резка, которая обеспечивает стоимость передела 0,94 руб.