Сделать невозможное (почти «охотничьи рассказы» о приключениях дилетанта)

В. Минакер

Введение

В мои школьные годы все советские космонавты после успешных полетов проезжали мимо нашей школы. Возможно, всеобщее ликование при встрече космонавтов повлияло на то, что стремление делать невозможное, было долгое время для меня одним из важных внутренних мотивов. Путь к невозможному редко удается с успехом пройти до конца. Множество препятствий и собственных ошибок поджидают вступившего на этот путь. Однако, хотя удача на этом пути бывает крайне редко, он очень увлекателен.

Что может позволить дилетанту победить специалиста экстра-класса?

Первые изобретения, которые я имел возможность проверить на практике, были сделаны, когда я учился на втором курсе МИХМа. Ситуация была следующей. Главный тренер секции самбо нашего института, многократный чемпион страны, демонстрировал каждому из тех, кто тренировался в секции второй год (около 50 студентов) их полную беспомощность. Эта воспитательная акция проводилась потому, что насмотревшись на соревнования лучших самбистов Москвы, мы стали строить из себя экспертов. Мы болтали, что наш-то главный только в борьбе «в стойке» непобедимый гений (он все делал в несколько раз быстрее, чем противники, что-то подобное увидеть можно крайне редко), а вот в борьбе «в партере» … (в то время в борьбе в партере был другой гений, тоже многократный чемпион страны). Услышав нашу глупую болтовню, главный предложил показать наше мастерство в борьбе в партере в двух учебных ситуациях: а) сделать ему болевой прием ущемлением ахиллесова сухожилия, б) сделать ему удержание. Особенность первой ситуации состояла в том, что оба противника имеют шанс сделать указанный болевой прием. Главный делал все молниеносно. Он успевал, и сделать болевой прием почти мгновенно, и уйти от удержания одним – двумя движениями.

Смотрел я на эту воспитательную работу и ждал своей очереди демонстрировать беспомощность в нелюбимой мной борьбе «в партере». Хотя очередь двигалась быстро, я, наблюдая за действиями тренера, успел понять, что и в первой и во второй учебной ситуации он действует абсолютно одинаково, независимо от роста, веса и силы противника. В первой ситуации, как только противники ложились в требуемое положение, он сразу же делал ущемление быстрым стандартным движением. Во второй ситуации тренер всегда уходил от удержания «мостом», опираясь на затылок. Когда моя очередь подошла, я вышел с только что придуманными приемами. Успеть так молниеносно сделать ущемление как это делал тренер, я, конечно, не мог даже мечтать. Был необходим прием, который резко усложнил бы тренеру проведение стандартного приема, и позволил бы выиграть время. Поэтому в первой учебной ситуации, не дожидаясь, когда тренер начнет делать прием, я повернул ногу вокруг оси так, что ахиллесово сухожилие оказалось не в том положении, в котором его ущемляют стандартным приемом.

Потом я узнал, что мной был применен один из приемов разрешения противоречий: если необходимое действие нельзя выполнить в оперативное время, его нужно выполнить заранее. Пока тренер осознал ситуацию и искал нестандартное решение, я при всей своей неумелости успел первым сделать ему болевой. Во второй учебной ситуации, тоже нужно было просто увеличить время, когда он разберется в нестандартной ситуации (10 секунд удержания давали тогда одно очко, а 20, как болевой прием, давали чистую победу). Поскольку в учебном положении одно предплечье находилось под затылком тренера, я толкал им его затылок, как только тренер начинал движение, чтобы на затылок опереться. Прошло время, и я узнал, что в этом решении используется имеющийся в системе ресурс. Хотя прием был немного похож на удар по затылку, правила его не запрещали. Конечно, тренер нашел решение и ушел от удержания не мостом, а другим приемом. Но это произошло больше, чем через 10 секунд, поэтому свое очко во втором упражнении я заработал, и в отличие от остальных полного поражения в этом упражнении избежал. «Торжественная порка» еще некоторое время продолжалась, но впечатление от воспитательного мероприятия оказалось неоднозначным. Был ли я рад своей победе? И да, и нет. Я был огорчен, что не смог предвидеть другого приема тренера, и не удержал его еще несколько секунд до полной победы.

|

|

|

Какие чувства испытывал тренер? А какие чувства он мог испытывать после болевого приема и тумаков по затылку? У остальных чувства, вероятно, были сложные. Эта история содержит не один, а несколько уроков, о которых я стал думать многие годы спустя. Один из этих уроков очевиден: хорошие идеи позволяют сделать невозможное, они могут даже помочь дилетанту победить специалиста экстра-класса.

Часть первая: Центрифуги (приключения в стране большевиков или «допотопные» времена)

Глава 1. Любовь к противоречиям

Центрифуги используют для разделения жидких или газовых неоднородных систем. Наиболее известны центрифуги для разделения газов, хотя они используются только в атомной промышленности. Вместе с тем, центрифуги различных типов для разделения суспензий и эмульсий работают в большом количестве производств. Разработкой различных типов центрифуг для разделения суспензий и эмульсий я занимался много лет и сделал более 30 изобретений, о некоторых из которых расскажу в этой статье.

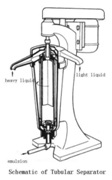

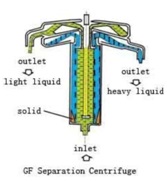

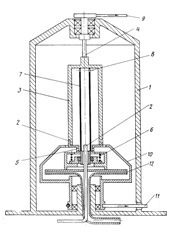

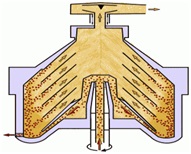

1.1.Сверхцентрифуга

После окончания МИХМа, я начал работать в Ниихиммаше, в конструкторской лаборатории, в группе трубчатых центрифуг. Это наиболее скоростные центрифуги, предназначенные для разделения самых тонкодисперсных суспензий и эмульсий. В роторе трубчатой центрифуги, подвешенном на тонком гибком валу, центробежное ускорение превышает 10000g (центрифуги с таким центробежным ускорением называют сверхцентрифугами). Трубчатые центрифуги изображены на рис. 1 - 3.

|

|

|

|

|

Рис. 1. Внешний вид трубчатой центрифуги |

Рис. 2. Схема трубчатой центрифуги |

Рис. 3. Схема принципа действия трубчатой центрифуги |

Через некоторое, относительно небольшое время руководитель группы перешел в другую лабораторию, и я получил свое первое задание в качестве ведущего конструктора - создать трубчатую центрифугу для осаждения вирусов. Наша центрифуга должна была использоваться для таких же процессов, для которых применялась американская. Эту центрифугу в СССР в то время экспортировать было запрещено. Одной из особенностей американской конструкции являлась полная изолированность обрабатываемой суспензии от окружающего воздуха, благодаря замечательным для того времени торцовым уплотнениям гибкого вала. Скопировать американскую центрифугу было невозможно, т.к. в СССР не было подобных уплотнений и материалов для них. В обычных трубчатых центрифугах жидкость из ротора с большой скоростью выливается в специальные сборники в виде тонкой дисперсии. Жидкости, для которых разрабатывалась центрифуга, при таком диспергировании образовывали невероятно стойкую пену. Эту пену невозможно было вывести из корпуса центрифуги. В результате жидкость портилась. Разрушить эту пену не удавалось никакими известными пеногасящими устройствами (ультразвуковые свистки и др.). Химические пеногасители для этих жидкостей применять было нельзя. Ситуация окружающим специалистам казалась тупиковой.

В центрифугах, работающих с существенно меньшими скоростями, используются два альтернативных способа выведения жидкости из ротора. Первый, наиболее простой способ, такой же, как в сверхцентрифугах, это вывод жидкости из ротора через отверстия в нем. Второй, более сложный, это вывод жидкости из ротора под давлением через напорные диски или трубки. Пена во втором способе не образуется. Однако высокоскоростная трубчатая центрифуга с подобным устройством работать не могла, т.к. при его использовании неизбежно возникали очень сильные автоколебания (флаттер).

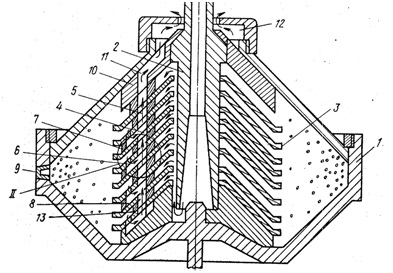

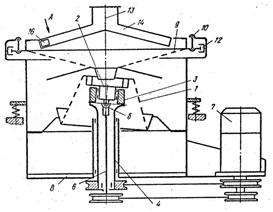

Налицо было техническое противоречие: ротор, вращающийся с большой скоростью (15000 об/мин и более), хорошо разделял суспензию, но создавал вредную пену, а ротор, вращающийся с небольшой скоростью (1500-2000 об/мин), вредную пену не создавал, но и вирусы выделять не мог. Можно было сформулировать противоречие и по-другому: жидкость должна выводиться из ротора не под давлением для того, чтобы происходило разделение жидкости, но при этом жидкость «портится» (образуется пена), жидкость должна выводиться под давлением, чтобы жидкость не портилась, но при этом разделение жидкости не происходит. После того, как задача была сформулирована в виде противоречия, очевидным стало решение: надо объединить альтернативные системы (естественно, что таких терминов я в то время не употреблял). Разделение суспензии проводить в роторе, вращающемся с высокой скоростью, а выливающуюся из него через отверстия жидкость, направлять в другой ротор (поз. 10 на рис. 4), вращающийся с небольшой скоростью. Из низкоскоростного ротора, в котором разрушение пены происходит под действием центробежной силы, жидкость сможет выводиться под давлением с помощью напорной трубки (поз. 12 на рис. 4). Хотя центрифуга с двумя роторами сложнее, чем с одним, но процесс разделения биологической пенящейся суспензии происходил без замечаний.

|

|

|

|

Рис. 4. Схема трубчатой центрифуги с дополнительным ротором (SU475174) |

Рис. 5. Внешний вид трубчатой центрифуги с дополнительным ротором |

Описанная проблема была не единственной в этом проекте. Необходимо было улучшить процесс разделения, но повышению скорости вращения ротора препятствовала ограниченная мощность двигателя. Кроме того, биологические жидкости должны были обрабатываться при фиксированной отрицательной температуре, а быстровращающийся ротор сильно нагревается благодаря трению о воздух. Для того чтобы уменьшить нагрев быстровращающихся роторов сверхцентрифуг вокруг них обычно устанавливают конический змеевик (трубчатый теплообменник). Коническим его делают, чтобы можно было вынимать из центрифуги ротор для удаления из него осадка. Из-за разного расстояния поверхности теплообменника от ротора температура в верхней части ротора больше, чем в его нижней части. Трубчатый теплообменник еще больше ухудшает аэродинамику воздушных потоков в корпусе центрифуги, что приводит к увеличению энергетических потерь.

Опять противоречия. Чтобы их разрешить, теплообменник было решено выполнить в виде цилиндрической оболочки, зазор между которой и ротором был минимальным. Такой теплообменник существенно уменьшал аэродинамические потери и обеспечивал одинаковую температуру в разных частях ротора. Для того чтобы ротор было удобно вынимать из корпуса, теплообменник был выполнен из двух частей, одна из которых была закреплена на крышке корпуса центрифуги, а крышка была снабжена такими петлями, которые при открывании и закрывании крышки исключали контакт с ротором закрепленной на крышке части теплообменника. Конструкция центрифуги была защищена тремя авторскими свидетельствами на изобретение.

1.2. Еще раз сверхцентрифуга

Еще одну проблему трубчатых центрифуг пришлось решать много лет спустя. Ситуация была следующей. В лакокрасочных производствах лак был растворен в жидкостях, образующих взрывоопасные пары. Ротор центрифуги, в котором производилась очистка лака от нерастворимых примесей приводился во вращение от электродвигателя с помощью плоскоременной передачи (см. рис. 1 и 2). При высокой скорости вращения ротора на плоском ремне, изготовленном из неэлектропроводного материала, мог накапливаться заряд статического электричества высокого напряжения и периодически мог происходить электро-искровой разряд (в СССР антистатические ремни не производились). При применении «сверхцентрифуг» во взрывоопасных производствах, иногда (крайне редко), происходили пожары и взрывы, после чего ко всем подозреваемым, и в первую очередь к разработчикам, приходил следователь. Детально процесс накапливания заряда на ремне и искрового разряда в центрифугах изучен не был. Заряд на ремне предположительно мог образовываться из-за его трения о воздух и проскальзывание относительно стального (электропроводного) шкива.

Для предотвращения накопления на ремне заряда статического электричества в ТУ рекомендовалось наносить на ремень электропроводную смазку. Однако смазка повышала проскальзывание ремня, и он быстрее изнашивался. Ремни и электропроводная смазка были дефицитом. Кроме того, правильное нанесение смазки требовало высокой квалификации и значительных затрат труда, и рабочие, обслуживающие «сверхцентрифуги», нарушая инструкцию, смазку использовали не всегда. Видимо поэтому, когда успешные испытания новой центрифуги подошли к концу, представитель Госгортехнадзора отказался ставить свою подпись под актом приемочных испытаний. Он готов был подписать этот акт только после изменения конструкции центрифуги, которое гарантировало бы пожаро- и взрывобезопасность без использования антистатической смазки ремней. Срок командировки заканчивался, план необходимо было выполнить вовремя. На решение проблемы и демонстрации его эффективности было не более недели.

Очевидным было противоречие: при высокой скорости вращения ротора очистка лака происходила хорошо, но на ремне образовывался электростатический заряд высокого напряжения, а при низкой скорости вращения ротора электростатический заряд высокого напряжения на ремне не образовывался, но очистка лака происходила плохо.

Проблема была решена с помощью АРИЗ. Решение было найдено следующее: необходимо увеличить электропроводность воздуха в оперативной зоне, поместив в него «частички» с большей электропроводностью. Это можно сделать, увеличив влажность воздуха в оперативной зоне. Для этого можно использовать имеющиеся ресурсы системы и надсистемы. Ресурс надсистемы – вода, ресурс технической системы - тепловое поле (горячего кожуха, нагреваемого трением ротора о воздух и горячим лаком). Если на верхней части кожуха расположить неглубокую емкость, в которую подавать все время немного воды, вода будет нагреваться, пары воды будут повышать влажность воздуха. Охлаждаясь воздухом, частички пара будут образовывать пересыщенный пар (туман), который будет снимать электрический заряд с ремня.

Когда представитель Госгортехнадзора увидел через два дня работающую конструкцию, он сразу же подписал акт. Ему ничего не нужно было доказывать сложными экспериментами. Он, в отличие от меня и других специалистов по центрифугам, знал, что при повышенной влажности воздуха электростатический заряд высокого напряжения не образуется и электроискровой разряд не происходит. Таким образом, нам стало ясно, почему пожары и взрывы происходили очень редко. В большинстве случаев влажность воздуха в помещениях, где работали центрифуги, была достаточной для устранения электрического заряда на ремне.

1.3. Эластичные опоры

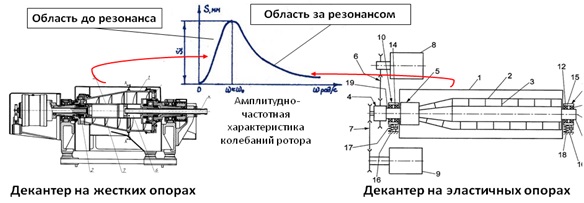

В то время, когда нами проводилась разработка трубчатой центрифуги для разделения биологических жидкостей, другая группа нашей лаборатории разрабатывала горизонтальные шнековые центрифуги (центробежные декантеры) с эластичными подшипниковыми опорами. Эти центрифуги разрабатывались впервые в мире, что для советской промышленности было неординарным занятием, когда речь шла не о космосе или оборонных разработках. Работы велись вместе с учеными из ЛВИМУ им. Макарова, которые были инициаторами применения эластичных опор в различных областях. Благодаря проходившему успешно выполнению этих работ было впервые организовано сотрудничество Ниихиммаша с западной машиностроительной компанией (французской фирмой «Робатель»).

В отличие от вертикальных центрифуг, у большинства из которых ротор закреплен на длинном гибком валу, и работает в области за резонансом, у горизонтальных центрифуг всех типов ротора работали в области до резонанса, в которой динамические нагрузки на подшипники существенно выше, чем в области за резонансом (рис. 6). В тот период подшипники, выпускавшиеся отечественной промышленностью, значительно уступали аналогичной продукции зарубежных фирм, поэтому по сравнению с зарубежными наши декантеры были менее скоростными и надежными. Главной целью этих работ было устранить отставание наших декантеров, не используя импортные подшипники. Использование эластичных опор позволяло уменьшить динамические нагрузки настолько сильно, что можно было очень существенно увеличить скорость вращения и соответственно движущую силу процесса центробежного разделения.

|

Рис. 6 |

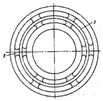

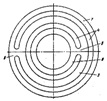

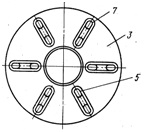

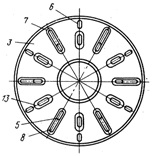

Специалисты ЛВИМУ, имевшие большой опыт в применении эластичных опор в различных машинах, полагали, что наилучшим вариантом эластичных опор для центрифуг являются кольцевые пружины (рис. 7). Одной из проблем, которые мешали использованию кольцевых пружин в центрифугах, являлась сложность их изготовления. При изготовлении кольцевой пружины в стальном цилиндре (рис. 8) было необходимо вырезать кольцевые пазы (рис. 7 или 9).

|

|

|

|

|

Рис. 7. Вид эластичной опоры в плане (вариант) |

Рис. 8. Заготовка для изготовления эластичной опоры |

Рис. 9. Вид эластичной опоры в плане (вариант) |

Для того чтобы добиться необходимых характеристик кольцевой пружины для одной из центрифуг, необходимо было в стальной заготовке вырезать очень узкие (шириной ~3 мм) и глубокие (до 100 мм) кольцевые пазы. На имевшемся в то время оборудовании можно было сделать только неглубокие узкие пазы. Сделать высокую пружину с глубокими узкими пазами было невозможно.

Высота пружины должна была быть большой, чтобы она выдерживала нагрузки, но высота пружины должна быть маленькой, чтобы ее можно было изготовить (неглубокие узкие пазы можно было вырезать, например, с помощью механической обработки). Очевидным является простое решение – сделать пружину составной (рис. 10 и 11) из тонких элементов (вскоре я узнал, что это типовой изобретательский прием). Дополнительным эффектом этого решения была лучшая равномерность упругого поля кольцевой пружины.

|

|

|

|

Рис. 10. Составная эластичная кольцевая пружина (а.с.567864, вариант) |

Рис. 11. Элемент составной кольцевой пружины (фотография) |

1.4. Прямоточный сепаратор

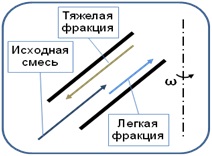

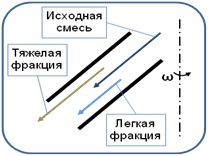

В отделе центрифуг было две «конструкторские лаборатории». Исторически так сложилось, что одна из них занималась разработкой большого количества типов центрифуг, а другая разрабатывала только тарельчатые (дисковые) центрифуги, которые в СССР принято называть сепараторами. Я работал в первой из указанных лабораторий, и про сепараторы знал не очень много. Все сепараторы уже более 100 лет имеют внутри ротора набор конических дисков (тарелок), зазор между которыми составляет меньше одного миллиметра. В этих зазорах движутся тонкие потоки разделяемой суспензии или эмульсии (рис. 12). Тонкослойное разделение более эффективно, поэтому в отличие от центрифуг |

|

других типов сепараторы могут иметь высокую производительность при разделении тонкодисперсных смесей. Сепараторы давно находятся на третьем этапе развития. Все применяемые в настоящее время сепараторы являются противоточными. В них потоки разделяемой смеси и легкой фракции движутся между тарелкамии из периферийной в центральную зону ротора, а навстречу им движутся потоки тяжелой фракции (рис. 13). В противоточных сепараторах смесь распределяется в зазоры между тарелками либо через сквозные отверстия в тарелках (рис. 12, вариант I), либо из периферийного пространства ротора за пределами тарелок (рис. 12, вариант II). Дальше смесь течет из периферии к центру ротора в узких зазорах между тарелками. Под действием центробежной силы тяжелая фракция смещается к внутренней (нижней) поверхности тарелок, а легкая фракция к наружной (верхней) поверхности. После этого тяжелая фракция течет из центра к периферии ротора, а легкая к центру (рис. 13). Достигнув центральной части ротора потоки легкой фракции движутся вдоль оси ротора и объединяясь выводятся из ротора.

|

|

|

|

Вариант I |

Вариант II |

|

Рис. 12. Противоточный сепаратор |

|

Из-за того, что потоки тяжелой и легкой фракции движутся в очень узком пространстве между тарелками навстречу друг другу, градиент скоростей потока оказывается большим, что негативно отражается на процессе разделения. В отличие от сепараторов декантеры в то время были уже не только противоточными, но и прямоточными. Эффективность процесса разделения тонкодисперсных суспензий в прямоточных декантерах была выше, чем в противоточных. Поэтому, когда возник спор, можно ли что-то существенно новое сделать в сепараторах, я со свойственной дилетантам уверенностью заявил, что это будет прямоточный сепаратор (рис. 14).

|

|

|

|

Рис. 13. Схема потоков в противоточном сепараторе |

Рис. 14. Схема потоков в прямоточном сепараторе |

В ответ специалисты из лаборатории сепараторов сообщили, что это невозможно. Как выяснилось, проблема заключалась в том, как вывести из ротора потоки разделенных фракций. Как видно из рисунков 12 и 13, в противоточных сепараторах потоки разделенных фракций выводятся из ротора, не пересекаясь. Тяжелая фракция выводится из периферийной части ротора, а легкая фракция из центральной части. Соответственно, легкая и тяжелая фракции повторно не смешиваются. По мнению специалистов, этого невозможно добиться, в прямоточном сепараторе. Действительно, в нем легкая фракция движется в зазоре между тарелками от центра ротора. В ту же сторону движется и тяжелая фракция. Для того чтобы вывести из ротора потоки этих фракций необходимо направить их к выводным устройствам. Как видно из рисунка 12, вывод тяжелой фракции может происходить из центральной (вариант I) или периферийной (вариант II) части ротора. При этом легкая фракция всегда выводится из центральной части ротора. Потоки тяжелой фракции, покинув зазоры между тарелками, объединяются в периферийной части ротора. Потоки легкой фракции, чтобы попасть в выводное устройство, должны изменить направление своего движения между тарелками на движение вдоль вертикальной оси.

В СССР было сделано несколько попыток создать прямоточный сепаратор, в котором направления потоков фракций в зазорах между тарелками совпадают. В этих конструкциях в тарелках были выполнены сквозные отверстия, подобно тому, как это сделано в варианте I, противоточного сепаратора (рис. 12). Но в отличие от противоточного сепаратора через эти отверстия течет не исходная смесь, а легкая фракция, чтобы попасть в выводное устройство. При этом поток легкой фракции пересекает поток тяжелой фракции в пространстве между тарелками, и происходит повторное смешение разделенных фракций. Для того чтобы потоки тяжелой фракции не попали в эти отверстия, на нижней поверхности тарелок вокруг этих отверстий были установлены обтекаемые барьеры, высота которых была меньше расстояния между тарелками. Но из-за высокой вязкости тяжелой фракции, при обтекании барьеров толщина потока тяжелой фракции увеличивалась так, что легкая и тяжелая фракции смешивались. Как картина выглядела в действительности, узнать было трудно, т.к., когда речь идет о картине потоков в роторе, в этом и в других случаях, заглянуть в эти потоки сложно, однако результаты испытаний этой конструкции были отрицательными.

Если бы зазоры между тарелками были большие, вероятно, эта конструкция могла быть работоспособной. Но маленький зазор для такой конструкции оказался критическим. Между тарелками высота зазора не превышает одного миллиметра, соответственно, высота указанных барьеров не превышает нескольких десятых миллиметра. С учетом нормальных колебаний размеров, а также колебаний толщин слоев потоков фракций, подобная конструкция не могла быть работоспособной.

Таким образом, существовало противоречие: в тарелках должны быть сквозные отверстия для вывода потока легкой фракции, и сквозных отверстий для легкой фракции быть не должно, чтобы не происходило смешение разделенных. Противоречие было разрешено с помощью геометрического приема «шахматный порядок» (рис. 15-19).

|

|

|

Рис. 15. Ротор прямоточного сепаратора |

В моем варианте отверстие (выход из зазора между тарелками для легкой фракции) делалось с наружной (верхней) стороны тарелок. На внутренней стороне дисков делался канал к центру ротора, огороженный от зазора между тарелками, в конце этого канала в дисках были отверстия (тоже огороженные), по которым легкая фракция текла вверх и затем удалялась из ротора, как обычно. Для того чтобы такие потоки были осуществимы, положение каналов чередовалось, т.е. там где в четных зазорах были каналы, в нечетных зазорах каналов не было. Т.е. каналы были выполнены в шахматном порядке. В сепараторах между тарелками есть планки, которые фиксируют зазор и положение тарелок в пакете. Функцию указанных ограждений выполняли немного измененные планки.

|

|

|

|

|

|

Рис. 16. Фрагмент пакета тарелок (разрез), вариант I |

Рис.17. Фрагмент пакета тарелок (вид в плане), вариант I |

Рис. 18. Фрагмент пакета тарелок (разрез), вариант II |

Рис. 19. Фрагмент пакета тарелок (вид в плане), вариант II |

Испытания прототипа прямоточного сепаратора прошли успешно. Он не только демонстрировал преимущество по сравнению с противоточным сепаратором в характеристиках разделения в обычных режимах, но показал работоспособность при таких условиях (большая концентрация разделяемой смеси), при которых противоточный сепаратор не мог работать вообще.

Казалось бы, результат есть результат. Однако, когда уже в «новые времена», я вел переговоры с руководителем подразделения сепараторов фирмы Флоттвег (Германия), он заявил, что прямоточный сепаратор не может работать в принципе. Тогда я показал ему акт испытаний, а он все повторял: «этого не может быть в принципе». Шло время, я обсуждал это предложение еще с несколькими фирмами. Мнение специалистов было неизменным: «прямоточный сепаратор невозможен в принципе». Они даже не пытались внимательно разобраться в предложенной мной конструкции.

- Сгущающее сито

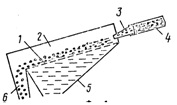

В дальнейшем я принимал участие в разработке осадительных и фильтрующих центрифуг различных типов, в том числе, необычной фильтрующей центрифуги типа «пьяная бочка». Фирма «Краусс-Маффей» (ФРГ), первой выпустившая эту центрифугу на рынок, называла ее качающейся. В отличие от всех других центрифуг, у которых ротор вращается только вокруг одной оси, ротор этой центрифуги одновременно вращается вокруг двух осей, поэтому в СССР ее стали называть прецессионной. Историю этой работы я опишу чуть позднее, а здесь остановлюсь на проблеме работы дуговых (рис. 20) и аналогичных сит, которые часто устанавливаются перед фильтрующими центрифугами в качестве аппарата предварительного сгущения суспензии, а для качающихся центрифуг являются особенно полезными.

При эксплуатации этих сит наблюдается нестабильность в их работе. На рис. 20 видны отдельные неподвижные небольшие островки твердой фазы в нижней части сита. Когда концентрация твердой фазы в сгущенной суспензии превышает ~ 30 объемных процентов, островки начинают быстро расти, и занимают от ~ 30 до 70% поверхности сита, скорость струи суспензии огибающей острова соответственно увеличивается и концентрация твердой фазы в сгущенной суспензии резко уменьшается. Острова, вырастая еще больше, периодически обрушиваются, и нагрузка на центрифугу скачкообразно возрастает, а затем также скачкообразно падает. Колебания потока суспензии, подлежащего обезвоживанию в центрифуге, и концентрации твердой фазы в нем приводят к значительному ухудшению качества разделения. Чем выше концентрация твердой фазы после сгущения суспензии, тем менее устойчивым становится процесс сгущения.

Очевидно противоречие: при увеличении скорости потока суспензии режим сгущения становится стабильным, но концентрация твердой фазы в сгущенном продукте уменьшается, при уменьшении скорости потока суспензии концентрация твердой фазы в сгущенном продукте увеличивается, но стабильность режима сгущения уменьшается.

Противоречие может быть разрешено при переходе от постоянной к переменной (в пространстве) скорости потока, подаваемой на сито суспензии (рис. 21). Суспензия подается не по всей ширине сита, а относительно узкой струей, которая перемещается от одного края сита к другому и обратно. Острова в нижней части сита все время образуются и все время смываются. Сгущение остается устойчивым при повышенной концентрации твердой фазы после сгущения. Такое изменение в работе сита соответствует принципу повышения динамичности.

|

|

|

|

Рис. 20. Сгущающее сито |

Рис. 21. Сито с переменной скоростью потока, SU1706666 |

Возникает вопрос, является ли это решение хорошим. С одной стороны оно решает проблему и соответствует одному из законов развития ТС. Но, с другой стороны, сложность и стоимость сита увеличивается. Такому ситу нужен специальный привод, для перемещения трубы, через которую суспензия подается на сито. С позиции ТРИЗ для ответа на указанный вопрос необходимо определить повышается ли идеальность ТС, и если да, то решение можно признать хорошим. Конечно, посчитать идеальность ТС корректно невозможно. Но вопрос можно сформулировать и по-другому: насколько решение является хорошим. Для ответа на этот вопрос нужно найти альтернативные решения и сравнить их.

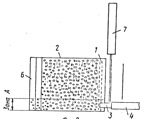

Альтернативой неподвижному ситу является виброгрохот. У него более сложная конструкция, имеется вибропривод и он более энергоемкий, чем статическое сито, но он обеспечивает устойчивый режим работы при больших концентрациях твердого в суспензии. Достоинства и недостатки виброгрохота противоположны достоинствам и недостаткам статического сита. Напрашивается целесообразность объединения этих альтернативных систем. Поскольку сгущающий аппарат, должен быть установлен непосредственно перед центрифугой, очевидна возможность использования ресурса – вибраций (вредных) корпуса центрифуги для вибраций (полезных) сита.

|

|

|

|

Рис. 22. Качающаяся центрифуга с ситом для предварительного обезвоживания (SU1153992) |

|

Сито (рис. 22, поз. 9 сито показано пунктирной линией), установленное с помощью эластичных опор на корпусе центрифуги, использует энергию ее колебаний для обеспечения устойчивости процесса сгущения. Поглощая часть этой энергии, сито уменьшает амплитуду колебаний центрифуги. В качестве дополнительного эффекта получается уменьшение площади занимаемого оборудованием.

Эффективность решений, построенных на использовании аппарата устранения противоречий, для меня была доказана уже в семидесятых годах – доказана реально, поскольку реализовывалась на производственных площадках, в цехах, в кожухах промышленных аппаратов.

Постепенно, с опытом приходило понимание, что решение проблем, хотя, и важный этап в работе инженера, но не менее важным является выявление скрытых проблем. Это требовало новых методических инструментов. Но об этом в следующей статье.

Комментарии

Re: Сделать невозможное (почти «охотничьи рассказы» о ...

Дорогой Виктор!

Спасибо за хорошую работу.

Ваш akyn

Re: Сделать невозможное (почти «охотничьи рассказы» о ...

Здорово! Спасибо, отличная статья!

Re: Сделать невозможное (почти «охотничьи рассказы» о ...

Дорогой akyn и wolf old !

Спасибо за Вашу поддержку.

Ваш VictorM