Сделать невозможное 4 (почти «охотничьи рассказы» о приключениях дилетанта)

Виктор Минакер, Центр Практического Изобретательства, Москва

|

|

В статьях [1-3] было рассказано о приключениях дилетанта в «допотопные» времена. В те времена автор этих рассказов имел возможность почти всегда видеть результаты своей инновационной работы в «железе». Государственных денег на это «железо» было истрачено, мягко говоря, не очень мало. Кроме того, в «допотопные» времена автор этих рассказов имел возможность приобрести опыт сеятеля «разумного, доброго, вечного» (преподавая ТРИЗ и ФСА на курсах повышения квалификации). И хотя «общественная» деятельность никогда автора не привлекала, перед самым «потопом» он смог приобрести некоторый опыт участия в государственных реформах (предложив и пробив в патентный закон СССР поправки, резко расширившие права авторов служебных изобретений, вплоть до возможности приватизации этих изобретений). Среди Членов Верховного Совета, занимающихся этим законопроектом, союзников удалось найти не сразу. Но после того как среди них были найдены сторонники системного подхода, убедить их в необходимости принять поправки оказалось очень легко. Поправки учитывали, что для перехода от одной системы к другой в законе должны быть соответствующие переходные механизмы, а первоначальный вариант закона никаких переходных механизмов не предусматривал.

Но «допотопные» времена неожиданно кончились. Наступили «новые времена», и с их приходом новые центрифуги, которыми автор с удовольствием занимался и, вообще, инновации стали в России не нужны.

Замечу, что потребность советской промышленности в инновациях в 70 - 80-х годах прошлого века была достаточно слабой. При этом потребность в инновациях ощущал только покупатель, но не производитель. Это было неизбежным при централизованной системе хозяйствования. С момента «потопа» прошло уже больше 20-ти лет. Централизованной системы хозяйствования давно нет, но по моим ощущениям, российский бизнес по-прежнему не ощущает острой потребности в инновациях. Однако вернемся к почти «охотничьим» рассказам.

Поскольку заводы России и Украины новыми центрифугами перестали интересоваться, были предприняты попытки предложить новые концепции центрифуг зарубежным фирмам. После нескольких лет безуспешных попыток автору этих рассказов стало понятно, что зарубежные «центрифужные» фирмы считают опыт, знания, изобретения и ноу-хау российских специалистов, не заслуживающими внимания. Автор этих рассказов имел другое мнение [1-3], но «заказчик всегда прав».

Казалось, что с «инженерно-тризовской» работой придется расстаться. Но в этот момент вопреки всему родился известный «тризовцам» международный коллектив (PVI, а в последствие Gen3 Partners – Алгоритм), ставший со временем мировым лидером в создании инноваций по заказу. Указанный коллектив родился в начале 90-х годов прошлого века. Он начал выполнять инновационные консалтинговые проекты, т.е. разрабатывать новые концепции, по заказу крупнейших зарубежных компаний. В Бостоне находилось руководство коллектива, на плечах которого лежала ответственность за нахождение и сдачу заказов, а также за взаимодействие с заказчиком в процессе выполнения проектов, а в Питере, в «после потопных» условиях, трудились исполнители проектов. Первые успехи и ограниченность питерских ресурсов, в частности информационных, побудили руководителей коллектива сделать попытку привлечь к работе тризовцев из других городов. Я был счастлив с 1995 года участвовать в работе этого уникального коллектива. Это позволяло продолжать делать то, что приносило удовольствие. Кроме того, это позволило приобрести новый уникальный опыт в области инноваций. Ниже будет рассказано о части этого опыта.

«Первый блин – комом»

Первый проект указанного коллектива (не экспресс, а полноценный трехмесячный проект), в котором я участвовал, был посвящен совершенствованию процесса чистки ковров. Проект выполнялся по заказу огромной американской корпорации. Американские ковры, чистку которых нам поручили усовершенствовать, были не похожи на те, что использовались в России. Американские ковры имели намного более длинный ворс (рис. 1), чем те, что можно было купить в наших магазинах. Кроме того, что ворс ковра было очень длинным, нити ковра были хорошо переплетены, а каждая нить имела сложное сечение, по форме, иногда, напоминающее звезду. Поэтому между нитями и в углублениях самих нитей грязь удерживалась особенно хорошо.

Целью проекта было так усовершенствовать процесс чистки ковров, чтобы их можно было чистить домашним моющим пылесосом (рис. 2), а не профессиональным пылесосом (рис. 3-4).

Сравнивая размеры профессионального и домашнего моющего пылесоса, читатель легко может представить различие в их характеристиках.

У профессионального пылесоса значения всех характеристик, например мощности и расхода моющего раствора, во много раз больше, чем у домашнего. Несмотря на то, что при профессиональной чистке ковров используется большое количество очень горячей воды, часть грязи в нижней части ковра все же остается. В нижней части ковра остается также и вода.

Поэтому, в конце концов, хозяину ковра приходится делать выбор из двух решений. Первое решение заключается в том, чтобы отдать ковер в специальный сервисный центр, где его вымоют (рис. 5). Это не очень удобное решение, если ковер покрывает всю комнату, и на ковре стоит тяжелая мебель. Второе решение - заменить ковер (иногда вместе полом, если последний был сделан не из материалов, не боящихся влаги).

Проект налагал на нас важное ограничение: совершенствовать можно было сам процесс чистки и чистящие вещества, но предлагать более совершенные устройства было нельзя. Ограничения были связаны с областями деятельности заказчика. Он производил множество различных расходных материалов, включая чистящие и моющие средства. В то время производством различных устройств заказчик не занимался. Кроме того, заказчика интересовали, прежде всего, решения, которые могли быть реализованы в ближайшее время (1-3 года), а не в отдаленной перспективе (5, а тем более10 лет).

Этот проект полностью оказался непривычным: коллективное изобретательство, область техники, в которой участники проекта не были даже дилетантами, отсутствие в России специалистов данной области техники (по моющим пылесосам и моющим растворам для них), отсутствие возможности выполнить экспериментальные исследования. Кроме того не было множества вещей, необходимых для нормальной работы, в частности, помещения для коллективной работы и самой элементарной офисной техники. В то время никаких средств коммуникаций, кроме телефона у нас не было, даже элементарная электронная почта у нас появилась уже в процессе выполнения проекта. Проблемы сбора информации тоже были очень острыми. Все, на что мы могли рассчитывать, это были большие московские библиотеки с литературой очень далекой от данной области техники, а также патентная библиотека, поиск информации в которой требовал огромных затрат времени и давал для этого проекта очень немного пользы. Кроме того можно было полагаться на несколько московских вузов, в которых мы могли проконсультироваться со специалистами в не очень близких к проекту областях науки и техники. Найти в то время специалистов хотя бы по обычным, не моющим пылесосам мы не смогли. Следует признать, мы плохо тогда умели искать консультантов и условия для этого в тот период были крайне трудными.

Когда я оглядываюсь назад, мне кажется, что в то время успешно выполнять инновационные консалтинговые проекты по заказам ведущих мировых компаний, работавших в самых разных областях техники, силами нашего маленького коллектива, располагавшегося в Бостоне, Петербурге и Москве, было невозможно. Однако выполнение таких проектов происходило практически без осечек. Было ли что-то, кроме творческих и аналитических способностей исполнителей, что обеспечивало успешное выполнение этих проектов? Во-первых, успех приносило то, что организаторы и участники этого коллектива не знали, что они пытаются сделать невозможное, во-вторых, невероятное напряжение всех сил тех, кто тогда в этом коллективе работал, и, в-третьих, конечно, методология (ТРИЗ, ФСА, причинно-следственный анализ). Мне кажется, что и этот коллектив, и другие «тризовцы», продолжавшие в то время заниматься использованием этой методологии в технике, совершили невозможное. Они сумели сохранить ТРИЗ и адаптировать ее к реальной рыночной экономике. Они вдохнули в ТРИЗ новую жизнь.

Вернемся к опыту этого проекта. Уже во время первого совещания, в процессе которого руководитель проекта объяснял исполнителям цели и ограничения проекта, а также важные детали, методология стала подсказывать возможные решения. Поэтому проект казался, вначале, не очень сложным. В дальнейшем, полагаясь на анализ на качественном уровне, как это принято в ТРИЗ, исполнители проекта, используя методические инструменты (в том числе, АРИЗ, Стандарты, Вепольный Анализ, Физические, Геометрические и Химические эффекты, ФСА), предложили ряд направлений решения проблемы. В эти направления входили, например, использование чистящих порошков и безводных чистящих растворов, в том числе магнитных, а также замена пылесоса щетками со специальными липкими насадками, к которым грязь должна была прилипать сильнее, чем к ковру. Однако, анализ предложенных решений, выполненный с помощью консультантов, показал, что, к сожалению, практически все решения, либо, мягко говоря, не очень хороши, либо не могут быть осуществлены в интересующие заказчика сроки.

Только после выполнения количественного параметрического анализа стало ясно, что требуемое качество очистки ковра с длинным ворсом не может быть достигнуто без тех больших расходов моющего раствора, которые использовались в профессиональных пылесосах. При маленьком расходе, характерном для домашнего пылесоса, моющий раствор не может смочить большую часть поверхности длинного ворса и соответственно разорвать, причем очень быстро, адгезионную связь между грязью и ковром. Ведь даже при больших расходах моющего раствора чистка ковра мощным моющим пылесосом не полностью удаляет из него грязь. Полностью чистым ковер делает только его «стирка». При этом используется большее количество моющего раствора, и большее время контакта этого раствора с ковром, чем при чистке профессиональным пылесосом.

Единственным, вполне «тризовским» решением, которое могло обеспечить потребителю чистый ковер при маленьком расходе раствора и без воды в его нижней части, было решение, выходящее за рамки ограничений проекта. Поскольку без недопустимо большого расхода моющего раствора качественно очистить весь ковер было невозможно, нужно было сделать так, чтобы грязь оставалась только на его поверхности. Тогда нужное качество чистки можно было бы получить с небольшим количеством раствора, который в нижнюю часть ковра не попадал бы. Как же сделать, чтобы грязь не могла попасть в глубину ковра? Было решено, что для этого ковер нужно чистить очень часто (практически каждый день). Очевидно, что грязь спускается в нижнюю часть ковра под действием гравитации и «механического транспортирования». Однако скорость перемещения грязи в глубину ковра не очень большая. Поэтому ежедневная чистка ковра могла решить проблему. Преимуществом частой чистки является не только небольшая поверхность чистки и соответственно небольшой расход чистящего средства. При частой чистке грязь не успевает сильно прилипнуть к ковру (силы адгезии увеличиваются со временем). Таким образом, в данном проекте исходное противоречие «моющего раствора необходимо расходовать много для качественной очистки ковра, но расход моющего раствора должен быть маленьким для того, чтобы можно было использовать бытовой пылесос с маленькой мощностью», можно было разрешить во времени.

Если кто-то сомневается в сказанном выше, пусть возьмет абсолютно чистый ковер, походит по нему в течение дня столько, сколько он это делает обычно, а на следующий день изучит с помощью микроскопа распределение грязи по глубине ковра. Но кто и когда может чистить ковер моющим пылесосом каждый день, ведь у большинства хозяев ковров нет для этого, ни времени и желания. Решением проблемы мог стать робот-пылесос. Робот может ежедневно чистить ковер, когда его хозяева находятся на работе. Идея исполнителям проекта казалась очень хорошей, но она выходила за рамки ограничений проекта, поэтому руководителям она хорошей не казалась. Заказчик, проанализировав все результаты выполненной работы, проект принял, несмотря на то, что ни одного решения, полностью соответствующего целям и ограничениям проекта, найдено не было. При этом развитием концепции робота-пылесоса заказчик заниматься он не стал. Хотя проект был принят, у исполнителей проекта и руководителей коллектива, как в анекдоте про пропавшие ложечки «остался тяжелый осадок». Кстати, все рисунки, приведенные выше, это свежие картинки, одолженные у его величества Интернета. Как видим, хотя с тех пор прошло почти 20 лет, даже после появления моющего робота-пылесоса проблема до конца не решена.

Поиски потерянного лица

Проект, который будет описан ниже, был осуществлен несколько лет спустя после описанного выше проекта с чисткой ковров. При выполнении этого проекта требовалось не просто найти правильные концепции, нужно было на практике доказать, что требования заказчика удовлетворяются. А эти требования были достаточно сложными. Заказчик искал технологию мокрого измельчения минералов, которые он использовал в процессе изготовления своей продукции. Исходный размер частиц был около одного миллиметра, а конечный размер не должен был превышать 20 мкм. Такое измельчение (более чем в 500 раз) нужно было осуществить в одну стадию. Новая технология, казавшаяся перспективной, была найдена в глубине холодной и загадочной для жителей теплых стран Сибири. Пилотный образец аппарата был своевременно изготовлен и отправлен заказчику, и никто не ожидал неприятностей. А дальше наш уникальный коллектив неожиданно потерял лицо, поскольку аппарат практически не измельчал минерал, используемый заказчиком.

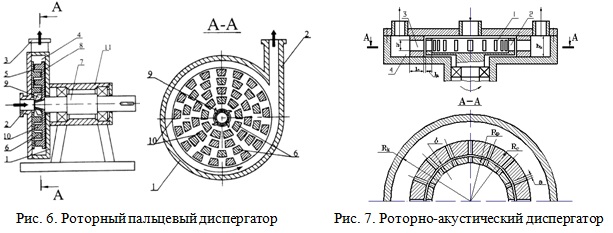

Заказчик был для нашего коллектива очень важен. Для него было успешно выполнено несколько проектов, и мы надеялись на дальнейшее сотрудничество с ним. В этой ситуации лицо нужно было срочно найти и вернуть. Т.е. нужно было изготовить другой аппарат, который на практике осуществлял бы указанное более чем 500 кратное измельчение. Термин «срочно», в данном случае, означал 6 месяцев. Но для того, чтобы изготовить такой аппарат, необходимо было сначала найти правильную концепцию измельчения минерала. В поиске правильных концепций мы были уже не новичками, поэтому правильные альтернативные концепции были быстро найдены. Аппараты, основанные на альтернативных принципах действия, использовались уже много лет. Роторный пальцевый аппарат (рис. 6) в основном использовал механическое измельчение, но он также создавал не очень интенсивную кавитацию в жидкостях с низкой вязкостью. В этом аппарате сложно получить интенсивную кавитацию из-за сравнительно больших зазоров между ротором и статором. Роторный пальцевый аппарат хорошо зарекомендовал себя при измельчении сравнительно крупных материалов (с начальной крупностью до 1-2 мм). Роторно-акустический аппарат (рис. 7) создавал значительно более интенсивную кавитацию, поскольку зазоры между ротором и статором в этом аппарате были значительно меньше. Этот аппарат хорошо зарекомендовал себя при измельчении очень тонких частиц и создании стойких эмульсий.

Найденные аппараты использовались для измельчения менее прочных материалов, по сравнению материалом, который собирался измельчать заказчик. Результаты измельчение получались несколько хуже, чем нам требовалось, и, кроме того, рабочие поверхности аппаратов истирались быстрее, чем хотелось бы. Одной из проблем было то, что суспензии материала, который нам необходимо было измельчать, имели значительно более высокую вязкость, чем суспензии, на которых работали найденные нами аппараты. А поскольку с повышением вязкости жидкости интенсивность кавитации в ней падает, не приходилось ожидать, что в нашей суспензии будет создаваться интенсивная кавитация, и соответственно будет хорошо проводиться тонкое измельчение.

|

|

Рис6 7

Можно было заказать любой из этих аппаратов. Роторный пальцевый диспергатор можно было получить сравнительно быстро, а роторно-акустический аппарат не раньше чем через 3-4 месяца. К сожалению, гарантировать требуемые характеристики измельчения изготовители указанных аппаратов не могли. Поэтому во весь свой не маленький рост встал традиционный для России вопрос, что делать?

После мучительных раздумий руководством было принято единственно правильное решение, пойти двумя путями сразу, несмотря на то, что это требовало увеличения затрат. Один путь предусматривал приобретение готового образца, широко распространенных роторных пальцевых аппаратов, и его испытание, а также при необходимости, модернизацию самого аппарата и процесса измельчения. Этот путь позволял быстрее перейти к испытаниям. Он был более коротким, но более рискованным. Другой путь должен был быть намного длиннее, но надежней. Второй путь включал проектирование нового роторно-акустического диспергатора с более высокими характеристиками, по сравнению с существовавшими в то время аппаратами, его изготовление, испытания и доводку. По первому пути были направлены мои питерские коллеги. По второму пути направлен был я с моими московскими сподвижниками.

Более высокие характеристики проектируемого диспергатора должны были обеспечить интенсификацию кавитации. Интенсивная кавитация давала надежду, что мы сможем получить очень тонкое измельчение. Амплитуда импульсов давления в роторно-акустического диспергаторе это параметр, определяющий интенсивность кавитации. В свою очередь указанная амплитуда определяется зазором между ротором и статором и скоростью вращения ротора. Поскольку нам необходимо было гарантировать интенсивную кавитацию в очень вязкой суспензии, мы должны были создать роторно-акустический диспергатор со значительно более высокой амплитудой импульсов давления по сравнению с известными аппаратами. Для этого можно было попытаться увеличить скорость вращения ротора, и вместе с тем уменьшить зазор между ротором и статором.

В то время в известных промышленных аппаратах минимальный зазор составлял около 100 мкм, а линейная скорость вращения ротора не превышала 20 м/с. Физические параметры диспергатора ограничиваются технологией изготовления деталей, зазорами в подшипниках, а также статическими и динамическими прогибами вала ротора. Каждый из этих факторов требовалось учесть, найти возможные пределы параметров и чувствительность параметров к указанным факторам, найти решения, позволяющие максимально возможно превзойти указанные пределы. В этом случае можно было надеяться, что успех будет обеспечен. Однако достаточно крупные исходные частицы минерала должны были очень быстро сделать любой маленький зазор недопустимо большим. Поэтому единственно разумным решением являлось объединение альтернативных систем, позволяющее на первой ступени (при относительно больших зазорах между ротором и статором) осуществить предварительное, а на второй окончательное измельчение. Правда при этом масса ротора и длина его вала и, соответственно, прогибы этого вала существенно увеличивались. Анализ показал, что при использовании традиционных технологий зазор между ротором и статором теоретически мог быть уменьшен до 30 мкм, а линейная скорость ротора увеличена до 150 м/с. Спроектированный аппарат должен был иметь зазор 50 мкм, а скорость более 100 м/с. Однако указанные величины могли быть достигнуты только при качественном выполнении. Немного забегая вперед, скажу, что, к сожалению, без брака изготовители работать не смогли, и поэтому зазор, в конце концов, пришлось увеличить до 100 мкм. Но даже при увеличенном зазоре аппарат создавал интенсивную кавитацию, которая отлично измельчала частицы минерала заказчика.

Как уже было сказано, необходимо было спроектировать, изготовить, испытать аппарат, и произвести его доводку, а также спроектировать и изготовить стенд для испытаний. Кроме того необходимо было найти приемлемых изготовителей самого аппарата, стенда и высокоскоростного специального электродвигателя. Вся работа должна была быть выполнена в течение 6 месяцев. Если бы мне в «допотопные» времена сказали, что всю эту работу можно выполнить за полгода, я бы поверил в это с большим трудом. В «новые времена» организационных проблем возникало значительно больше, поэтому для своевременного выполнения такой работы необходимо было прикладывать и большие усилия. В процессе работы, проводимой в Москве, казалось, что сроки ее выполнения будут обязательно сорваны. Только напряжение всех сил позволило выполнить работу в самый последний момент. И хотя результат работы все же был успешным (рис. 8), повторять подобную гонку я никому бы не советовал.

К счастью, мудрое руководство правильно послало исполнителей сразу двумя путями. Более короткий путь, хотя он казался более рискованным, после преодоления ряда трудностей привел к успеху быстрее. Выручило также объединение альтернативных систем, но не устройств, а «полей». К «Веполю», основанному на гидродинамическом «поле», добавили тепловое «поле». При низкой температуре, слабое гидродинамическое «поле» создавало недостаточно интенсивную кавитацию. Вязкость суспензии при низкой температуре была высокой, что еще больше уменьшало интенсивность кавитации. Повышение температуры суспензии интенсифицирует кавитацию, даже при неизменной вязкости суспензии. В нашем случае повышение температуры суспензии давало сверхэффект - снижение вязкости, обеспечивающей интенсификацию кавитации. Хотя такое решение в общем случае увеличивает стоимость процесса, но в конкретном случае, заказчик против некоторого увеличения температуры суспензии не возражал. К счастью это дало требуемый результат. Кстати тепловое поле сыграло свою роль не, только, при измельчении минерала, но и при измерении результатов процесса измельчения [4].

Заказчику был отправлен роторный пальцевый диспергатор, а рекордный комбинированный аппарат отправился «на полку». Насколько я знаю, в случаях, когда необходима очень мощная кавитация, в частности при добыче и транспортировании тяжелой нефти, такой аппарат был бы крайне востребован.

Как мог заметить читатель, я описываю опыт инновационных проектов, при выполнении которых приходилось решать проблему не только в принципе, но и в деталях, иногда достаточно глубоких и неочевидных, создавая не только умозрительные концепции нового продукта, но и проводя испытания реальных устройств. Расскажу еще об одном таком проекте.

Укрощение строптивого электричества

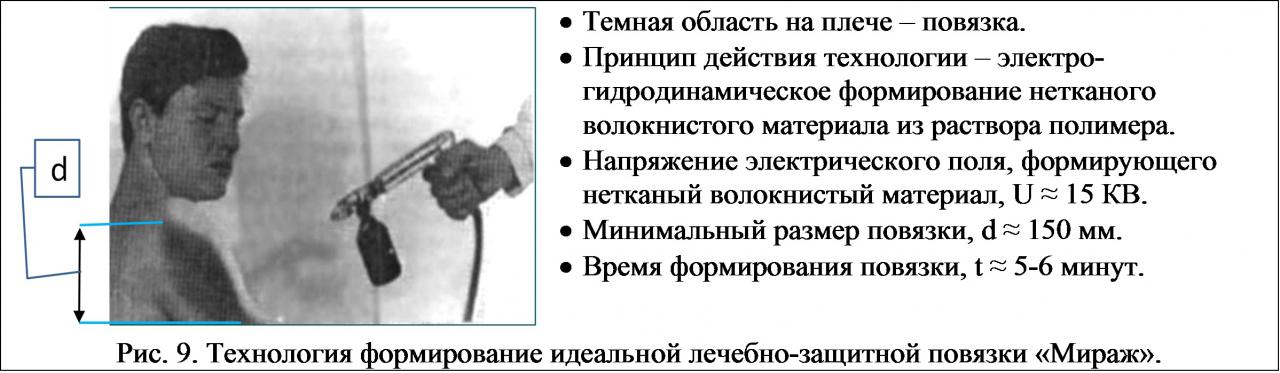

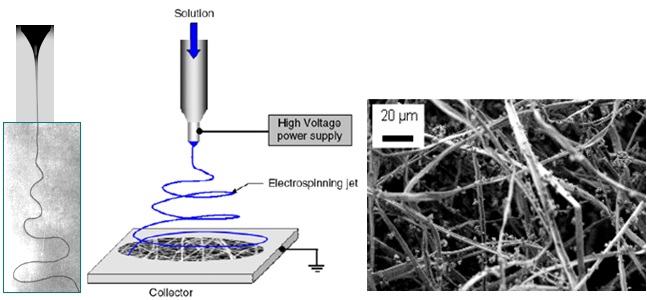

Это был еще один, так называемый, верификационный проект, который выполнялся в самом начале уже 21-го века. Один из заказчиков хотел, чтобы для него была найдена перспективная технология создания лечебно-защитных повязок. Сказано – сделано, такую технологию мы в Москве нашли (рис. 9) [5].

Методические инструменты облегчают не только создание инноваций, но и поиск уже созданных инновационных технологий. Технология была необычной. Повязка формировалась из очень тонких волокон прямо на теле пациента. Волокна создавались из электропроводного раствора полимера в электрическом поле высокого напряжения. Подобный процесс уже давно использовался при изготовлении нетканых фильтрующих материалов (рис. 10).

|

|

|

Рис. 10. Технология изготовления тонковолокнистых нетканых фильтрующих материалов |

Российские специалисты, потеряв заказчиков во время «потопа», предложили применить этот процесс в совершенно неожиданной области. Технология была создана в начале 90-х годов, но до практического применения ее довести к тому времени еще не удалось.

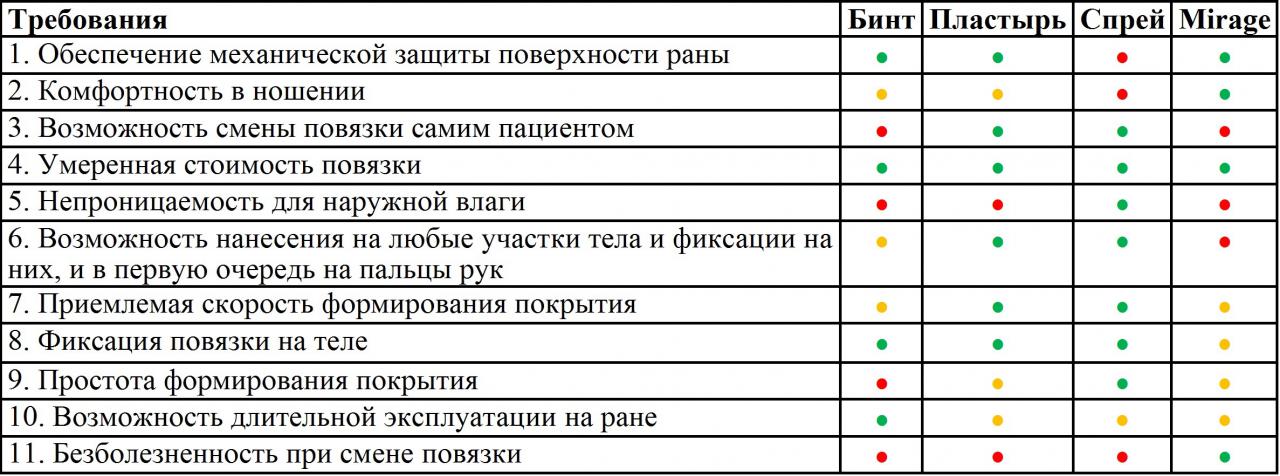

Сравнение параметров различных повязок, показало, что новая технология позволяла создать практически идеальную повязку (табл. 1).

Удовлетворение повязками медицинских требований Таблица 1

У этой технологии и создаваемых с ее помощью повязок было множество преимуществ. Но кроме преимуществ были у технологии и очевидные недостатки (табл. 2).

Удовлетворение повязками бытовых требований

К сожалению, были у технологии и неочевидные недостатки, а именно нестабильное качество получаемой повязки. Этот недостаток мы смогли выявить только в процессе совершенствования технологии. Он был связан с тем, что качество повязки очень сильно зависело от расстояния между соплом прибора и телом пациента. Измерить это расстояние трудно, т.к. любой измерительный инструмент, помещенный поблизости (<40см) от сопла прибора, искажал электрическое поле, формирующее повязку. Поэтому авторы технологии формировали повязку, располагая прибор «на глазок». При слишком большом расстоянии волокна в полете от сопла к телу пациента «пересыхали», в результате чего повязка не фиксировалась на теле пациента. А при слишком маленьком расстоянии растворитель не успевал испариться из волокон, и повязка превращалась в сплошную пленку, приклеивающуюся к ране.

Исходя из достоинств и недостатков технологии, ее авторы и медики предназначали эту технологию для профессиональной медицины (прежде всего, для скальпированных и ожоговых ран). Заказчик же, привыкший работать на огромных рынках, планировал предложить эту технологию не профессиональной медицине, а массовому потребителю. Исходя из особенностей массового рынка, заказчик сформулировал техническое задание к модернизации технологии. Все бытовые требования к повязке должны были выполняться на адекватном уровне. При этом заказчик указал и количественные значения некоторых параметров, в частности он хотел, чтобы время формирования покрытия было близко к времени нанесения покрытия типа «Спрей», т.е. не более 5с. В обоснованности такого жесткого ограничения можно было сомневаться. Вряд ли пациент из раны, которого кровь не течет струей, обратит внимание на то, что повязка будет формироваться не 5, а, например, 30с. Однако «заказчик всегда прав», тем более что во время согласования требований к проекту нам было неизвестно, можно ли будет уменьшить время создания повязки с 5-6 минут даже до 1 минуты.

Когда мы сообщили пожелания заказчика специалистам-авторам технологии, они высказались о наших умственных способностях, а также умственных способностях заказчика крайне нелицеприятно. Когда эмоции схлынули, специалисты объяснили, что выполнить требования по пунктам 3 и 6 - 10 (табл. 2) абсолютно невозможно. Сделать повязку непроницаемой для наружной влаги (п. 5) в принципе было можно, но для этого пришлось бы делать многослойную повязку из материалов с разными свойствами, а это увеличивало время формирования повязки, т.е. противоречило требование по п. 7. Итак, нам нужно было решить в этом проекте семь проблем. При этом специалисты считали, что шесть из семи проблем решить абсолютно невозможно. Но, во-первых, у нашего небольшого международного коллектива уже был накоплен опыт решения не решаемых проблем, а во-вторых, мы не требовали от авторов технологи никаких гарантий выполнения требований заказчика. Авторы технологии рады были участвовать в проекте, в котором они не несли ответственности за результат, поэтому проект стартовал.

Причинно-следственный анализ показал, что главной проблемой в этом проекте было то, что повязка получалась слишком большой, а ключевой причиной этой проблемы был сам принцип действия технологии. Невозможность сформировать повязку маленького размера, чтобы ее можно было нанести на пальцы, объяснялась очень просто. Как известно, одноименные электрические заряды друг от друга отталкиваются. Поэтому при высокой напряженности электрического поля содержащая одноименно заряженные ионы струя полимера, вытекая из сопла, вытягивается в тонкие волокна, которые перемещаясь к телу пациента, двигаются подобно щелкающим хлыстам (рис. 10). Размах колебаний этих «хлыстов» составляет такую величину, что повязка, формируемая из этих волокон, имеет диаметр около 150 мм.

Если бы можно было «укротить» электрическое поле и одноименно заряженные ионы, стремящиеся «разбежаться» в разные стороны, большинство других проблем тоже можно было бы решить. Например, если бы при таком же или даже несколько меньшем расходе раствора, какой был в разработанной технологии, можно было бы уменьшить размер повязки со 150 до 30 мм, время ее формирования очень сильно бы уменьшилось. Как уже указывалось выше, уменьшение этого времени открывало возможность создания двухслойной повязки, которая могла впитывать экссудат из раны, и была бы непроницаемой для наружной влаги. Если время формирования повязки очень велико, вряд ли кто-то согласится увеличивать его еще в 2-2,5 раза. Но если это время маленькое, вполне приемлемым будет получить лучшие свойства повязки при его 2 - 3-х кратном увеличении. Чтобы сделать повязку непроницаемой для наружной воды, на гидрофильный слой, который должен впитывать экссудат, выделяющийся из раны, необходимо нанести еще один гидрофобный слой. Это увеличит время формирования повязки и усложнит устройство, но потребитель, вероятно, готов будет с этим согласиться. Кроме того, при кардинальном уменьшении указанного времени можно было улучшить фиксацию повязки на теле пациента, за счет использования различных режимов процесса. Меняя режимы, можно было бы наносить на рану сухое волокно, что должно было обеспечить атравматичность и безболезненность при смене повязки, а по периферии повязки, расположенной за пределами раны, наносить более влажное волокно, чтобы обеспечить лучшую фиксацию на теле пациента. Вот сколько сверхэффектов можно было получить, решив главную проблему. Но как же ее можно было решить, не меняя принцип действия технологии? Как можно было заставить не разбегаться друг от друга строптивых маленьких демонов (одноименно заряженные ионы)?

В ТРИЗ есть «волшебные книги» (АРИЗ, ЗРТС, Стандарты) и «волшебные палочки» (ВЕПОЛИ, МАТХЭМ). В данном случае, как ни листай «волшебные книги», хоть с начала, хоть с конца, как ни води пальцем по строчкам, хоть справа налево, хоть слева направо, как ни раскладывай «волшебные палочки», получаются рекомендации направляющие изобретателя в одну, и туже сторону. Электрическое поле должно само устранить свое вредное действие на маленьких демонов (ионы в растворе полимера), сохранив свое полезное действие на них.

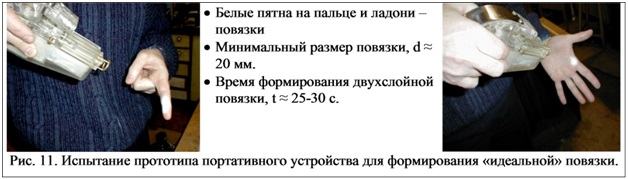

Для того чтобы ионы не могли слишком далеко «убежать» друг от друга, было решено недалеко от сопла установить кольцевой электрод, заряженный одноименно ионам. Решение оказалось правильным (рис. 11) [6]. Эксперименты показали, что размеры повязки соответствовали требованиям заказчика. Время формирования повязки было больше, чем было предусмотрено ТЗ, однако заказчик, как мы и предполагали, признал такое превышение допустимым. После главной были решены и другие проблемы [7, 8].

Читатель может спросить, а как же проблема нестабильного качества повязки, связанная с трудностью измерения расстояния между соплом устройства и раной? В то время уже существовали лазерные линейки, поэтому решить эту проблему казалось можно, ничего не изобретая. Однако для массового рынка устройство должно быть не дорогим, а лазерная линейка в то время была слишком дорогой, поэтому было необходимо найти другое решение. Эта проблема также легко решается в соответствии с методическими инструментами ТРИЗ. Во время формирования повязки вообще не нужно измерять указанное выше расстояние. Необходимо поддерживать правильное расстояние. Определить его можно заранее не используя дорогих приспособлений, если вспомнить, что высота треугольника определяется длиной его основания и углом между боковыми сторонами. Когда сливаются две световые точки от двух дешевых «лазерных» указок, расположенных под углом друг к другу, расстояние оказывается правильным, и можно проводить процесс нанесения повязки [9].

Но, как гласит народная мудрость, «скоро сказка сказывается, не скоро дело делается». Для того чтобы получить этот результат в реальности потребовались интенсивные усилия в течение более чем полугода. Значительная часть этих усилий была вызвана желанием заказчика получить портативный удобный прибор для массового рынка. Это требование добавило много, казалось бы, маленьких задач. Но в конце 90-х годов решение каждой такой задачи не «в принципе, а в кожухе» в России требовало очень много времени и усилий. В результате этих усилий был создан портативный, довольно удобный прототип, работающий с требуемыми параметрами. Но 21-й век начался кризисом рынка Интернет – технологий, который превратился в кризис стартапов. Затем в Америке был совершен мега теракт. Экономическая ситуация стала еще более сложной. В результате наш заказчик заморозил практически все свои инновационные проекты и результаты этой работы «легли на полку».

В 90-е годы 20-го и в начале 21-го века московская группа в первую очередь занималась информационной поддержкой работ, выполняемых в Питере, а также поиском и экспертизой новых технологий. После того, как американская часть нашего коллектива перешла в компанию Gen3 Partners, группа, работающая в Москве, была значительно увеличена. В дополнение к выполняемым ранее работам она стала выполнять консалтинговые проекты. При этом был накоплен новый важный опыт, который, в частности, позволил существенно улучшить процедуру экспертизы технологий, о чем я, может быть, расскажу в будущем. В 21-м веке методические инструменты, используемые нашим небольшим международным коллективом, продолжали совершенствоваться. Это позволило применить их в стратегическом планировании [10].

А как же сложилась судьба технологии создания «идеальной» повязки, о которой я рассказал? В течение 10 лет российские специалисты пытались возродить ее. В конце концов, они получили финансирование для возобновления проекта. Пожелаем им удачи.

Литература

- В. Минакер, Сделать невозможное (почти «охотничьи рассказы» о приключениях дилетанта), http://www.metodolog.ru/node/1661

- В. Минакер, Сделать невозможное 2 (почти «охотничьи рассказы» о приключениях дилетанта) http://www.metodolog.ru/node/1663

- В. Минакер, Сделать невозможное 3 (почти «охотничьи рассказы» о приключениях дилетанта)http://www.metodolog.ru/node/1670

- А. Любомирский, С. Литвин, Законы развития технических систем, 3.2.1.1.1.2 Причины первого этапа, Наличие цепочки "узких мест". http://www.metodolog.ru/00767/00767.html

- RU2034534

- RU2002122706

- RU2002122708

- RU 2002122707

- RU2002122705

- В. Минакер, Стратегические решения и методические инструменты, IV конференция "ТРИЗ. Практика применения методических инструментов", http://www.metodolog.ru/node/1574

Комментарии

Re: Сделать невозможное 4 (почти «охотничьи рассказы» о ...

Коллеги, если вы хотите как-то откомментировать работу, создайте специальную ветку на форуме и разместите в ней ссылку на статью. После этого нами будет создана встречная ссылка от статьи на эту ветку.

Приношу извинение за некоторые неудобства.

Редактор